จะวัดและสอบเทียบความแม่นยำของเครื่องปั๊ม CNC ได้อย่างไร?

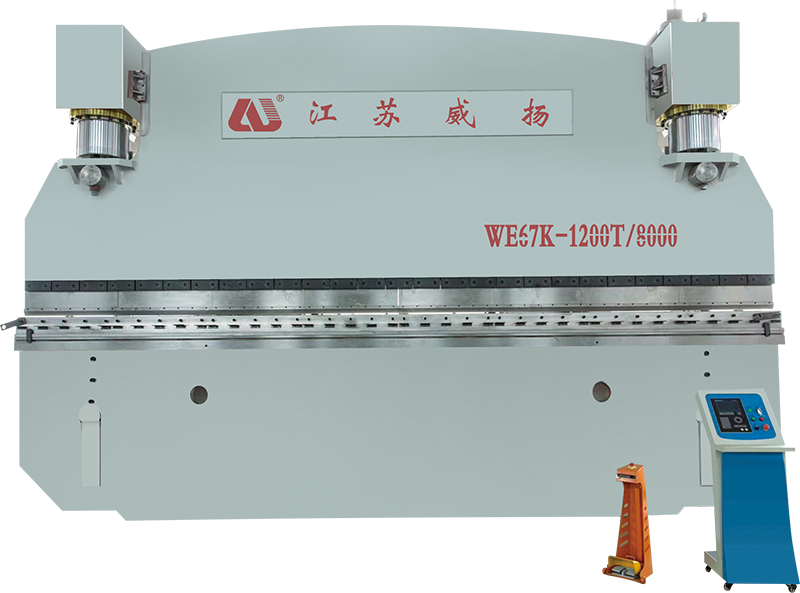

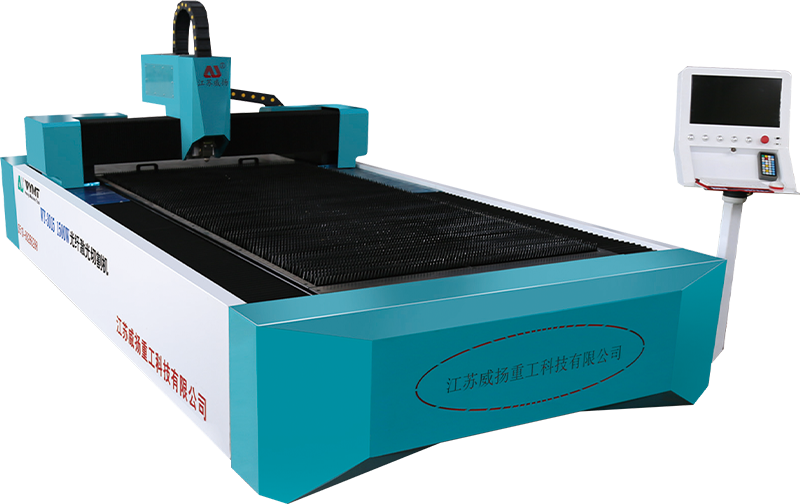

การวัดและสอบเทียบความแม่นยำของ เครื่องปั๊ม CNC เป็นขั้นตอนสำคัญเพื่อให้แน่ใจว่าการดำเนินงานมีประสิทธิภาพและมีเสถียรภาพ ความแม่นยำสูงคือความสามารถในการแข่งขันหลักของเครื่องปั๊ม CNC ซึ่งส่งผลโดยตรงต่อคุณภาพและความสม่ำเสมอของผลิตภัณฑ์ขั้นสุดท้าย ดังนั้นจึงจำเป็นอย่างยิ่งที่จะต้องวัดและสอบเทียบอย่างแม่นยำ เราสามารถวัดความแม่นยำของตำแหน่งผ่านเครื่องวัดพิกัดที่มีความแม่นยำสูง (CMM) หรือเลเซอร์อินเตอร์เฟอโรมิเตอร์ อุปกรณ์ที่มีความแม่นยำสูงเหล่านี้สามารถตรวจจับความเบี่ยงเบนระหว่างตำแหน่งจริงและตำแหน่งที่ตั้งไว้ของเครื่องปั๊ม CNC บนแกน X, Y และ Z ด้วยวิธีนี้ จึงสามารถกำหนดความแม่นยำของเครื่องในพื้นที่สามมิติได้ เพื่อให้แน่ใจว่าเครื่องจะทำงานได้อย่างแม่นยำบนเส้นทางที่กำหนด

ในขณะเดียวกัน การวัดแม่พิมพ์ปั๊มก็เป็นขั้นตอนสำคัญในการรับรองความถูกต้องแม่นยำ การใช้เครื่องมือเช่นเกจวัดความหนาและไมโครมิเตอร์ ทำให้สามารถวัดขนาดจริงของชิ้นส่วนปั๊มได้อย่างแม่นยำและเปรียบเทียบกับขนาดการออกแบบ ด้วยวิธีนี้ ความแม่นยำในการปั๊มสามารถประเมินได้เพื่อให้แน่ใจว่าชิ้นส่วนการปั๊มแต่ละชิ้นสามารถตอบสนองข้อกำหนดและมาตรฐานคุณภาพที่คาดหวังได้

เพื่อประเมินความสามารถในการทำซ้ำของเครื่องปั๊ม CNC สามารถดำเนินการงานเดียวกันได้หลายครั้งและสามารถบันทึกผลลัพธ์ของการดำเนินการแต่ละครั้งได้ วิธีการนี้สามารถช่วยค้นหาปัญหาความสม่ำเสมอในการทำงานซ้ำๆ ของเครื่องจักรได้ จึงรับประกันความเสถียรและความน่าเชื่อถือในการผลิตจำนวนมาก เครื่องปั๊มที่มีความแม่นยำสูงควรจะสามารถผลิตชิ้นส่วนที่มีขนาดเดียวกันซ้ำๆ ได้ในสภาวะเดียวกัน ซึ่งมีความสำคัญอย่างยิ่งสำหรับการผลิตขนาดใหญ่

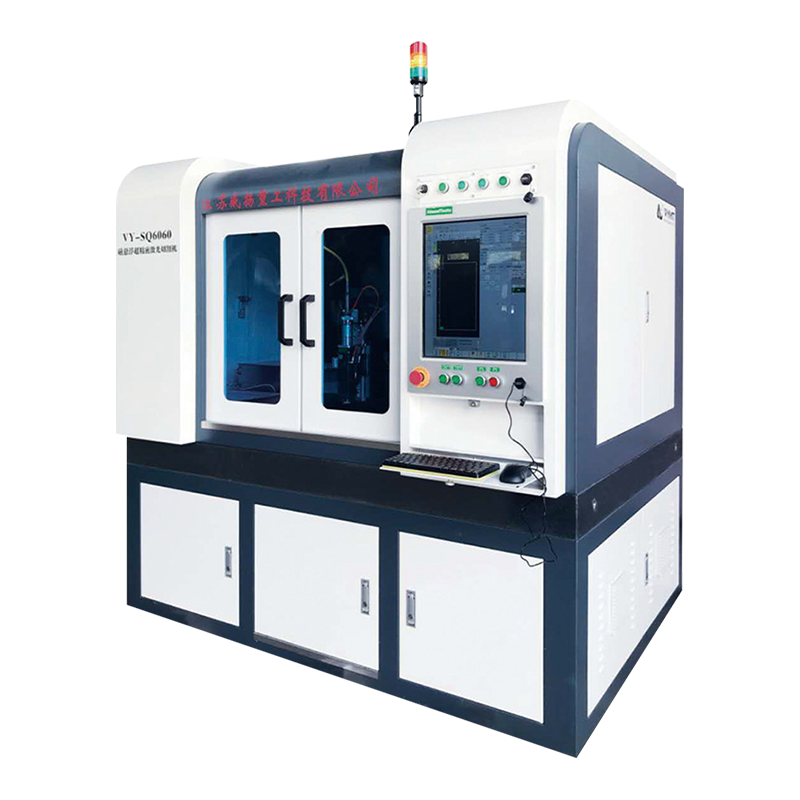

ในกระบวนการวัดความแม่นยำ การรับรองความถูกต้องแม่นยำของเครื่องมือที่ใช้ในการวัดและสอบเทียบถือเป็นสิ่งสำคัญเช่นกัน เครื่องมือ เช่น เลเซอร์อินเทอร์เฟอโรมิเตอร์และเกจวัดความแม่นยำ จำเป็นต้องได้รับการสอบเทียบเป็นประจำและเป็นไปตามมาตรฐานที่เกี่ยวข้องเพื่อให้มั่นใจถึงความแม่นยำของผลการวัด การสอบเทียบเครื่องมือเหล่านี้เป็นประจำสามารถป้องกันการสอบเทียบเครื่องจักรที่ไม่ถูกต้องซึ่งเกิดจากข้อผิดพลาดของเครื่องมือวัด ซึ่งส่งผลต่อความแม่นยำในการผลิต

ในแง่ของการสอบเทียบ สิ่งแรกที่ต้องทำคือการตั้งค่าจุดอ้างอิง จุดอ้างอิงคือจุดอ้างอิงในระบบพิกัดของเครื่องจักร โดยการเปรียบเทียบตำแหน่งของจุดอ้างอิงกับจุดการวัดจริง ระบบพิกัดของเครื่องสามารถปรับให้ถูกต้องเพื่อแก้ไขความเบี่ยงเบนใดๆ ได้ ขั้นตอนนี้เป็นพื้นฐานในการรับรองความถูกต้องแม่นยำของตำแหน่งของเครื่องจักร และส่งผลโดยตรงต่อความแม่นยำของการประมวลผลในภายหลัง

การตรวจสอบและปรับตำแหน่งการติดตั้งและสถานะการวางแนวของแม่พิมพ์ปั๊มก็เป็นส่วนสำคัญของกระบวนการสอบเทียบเช่นกัน การใช้เครื่องมือสอบเทียบแม่พิมพ์โดยเฉพาะช่วยให้มั่นใจได้ว่าแม่พิมพ์อยู่ในตำแหน่งที่ถูกต้องในเครื่องปั๊ม ขั้นตอนนี้ไม่เพียงแต่รับประกันความแม่นยำของตำแหน่งของแม่พิมพ์ แต่ยังป้องกันไม่ให้แม่พิมพ์ขยับในระหว่างกระบวนการปั๊ม ซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์

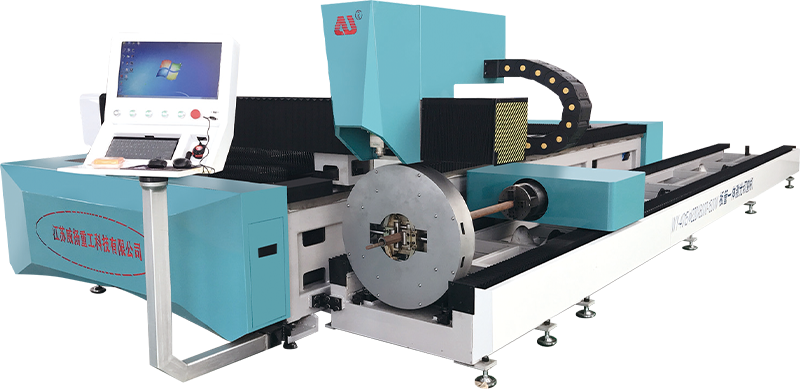

นอกจากนี้ ใช้เครื่องมือที่มีความแม่นยำ (เช่น เลเซอร์อินเตอร์เฟอโรมิเตอร์หรือระบบการจัดตำแหน่งด้วยแสง) เพื่อปรับเทียบแกน X, Y และ Z ของเครื่องปั๊ม CNC และปรับระบบการเคลื่อนที่ของแต่ละแกนเพื่อแก้ไขข้อผิดพลาด ด้วยวิธีนี้ จึงมั่นใจได้ในความแม่นยำในการเคลื่อนที่ของเครื่องในทุกทิศทาง และลดการเบี่ยงเบนที่เกิดจากข้อผิดพลาดทางกลไกได้

การตั้งค่าซอฟต์แวร์และพารามิเตอร์ของระบบควบคุม CNC จำเป็นต้องได้รับการปรับเทียบด้วย ด้วยการปรับการตั้งค่าซอฟต์แวร์ ข้อผิดพลาดในระบบกลไกสามารถแก้ไขได้ เพื่อให้มั่นใจว่าการตั้งค่าซอฟต์แวร์สอดคล้องกับการเคลื่อนไหวทางกลไกที่เกิดขึ้นจริง สิ่งนี้ไม่เพียงแต่ปรับปรุงความแม่นยำของเครื่องจักรเท่านั้น แต่ยังทำให้ขั้นตอนการทำงานง่ายขึ้นและปรับปรุงประสิทธิภาพการผลิตอีกด้วย

การสอบเทียบแรงดันของเครื่องปั๊มยังเป็นขั้นตอนสำคัญในการรับรองความถูกต้องแม่นยำ ตรวจสอบและสอบเทียบเซ็นเซอร์ความดันและระบบควบคุมของเครื่องปั๊มเพื่อให้แน่ใจว่าแรงดันปั๊มตรงตามข้อกำหนดการออกแบบ การสอบเทียบเซ็นเซอร์ความดันโดยใช้แหล่งจ่ายแรงดันมาตรฐานสามารถป้องกันข้อผิดพลาดในการประมวลผลที่เกิดจากแรงดันที่ไม่เสถียรได้

การเปลี่ยนแปลงของอุณหภูมิอาจส่งผลต่อความแม่นยำของเครื่องจักร ดังนั้นการใช้ฟังก์ชันการชดเชยอุณหภูมิหรือการควบคุมอุณหภูมิสามารถลดผลกระทบของอุณหภูมิที่มีต่อความแม่นยำของเครื่องจักรได้ ด้วยวิธีนี้ จึงมั่นใจได้ว่าเครื่องสามารถรักษาความแม่นยำที่มั่นคงภายใต้สภาวะอุณหภูมิที่แตกต่างกันได้

สุดท้าย ตรวจสอบและบำรุงรักษาชิ้นส่วนกลไกเป็นประจำ ทำความสะอาดและหล่อลื่นชิ้นส่วนที่เคลื่อนไหว เช่น ไกด์และบอลสกรู เพื่อให้ชิ้นส่วนเหล่านั้นอยู่ในสภาพการทำงานที่ดี การบำรุงรักษาตามปกติไม่เพียงแต่ช่วยยืดอายุการใช้งานของเครื่องจักรเท่านั้น แต่ยังป้องกันข้อผิดพลาดด้านความแม่นยำที่เกิดจากการสึกหรอของส่วนประกอบอีกด้วย