ท่อไร้รอยต่อ มีบทบาทสำคัญในด้านการผลิตทางอุตสาหกรรมเนื่องจากมีความแข็งแรงสูง ทนต่อการกัดกร่อนได้ดี และมีความแม่นยำของมิติสูง การผลิตท่อไร้ตะเข็บเกี่ยวข้องกับกระบวนการที่ซับซ้อนหลายชุดที่ต้องอาศัยอุปกรณ์เสริมและอุปกรณ์เฉพาะทางอย่างมาก ซึ่งไม่เพียงแต่ช่วยให้การผลิตราบรื่นเท่านั้น แต่ยังปรับปรุงคุณภาพและประสิทธิภาพของผลิตภัณฑ์อีกด้วย

หัวใจสำคัญของการผลิตท่อไร้ตะเข็บคือเตาให้ความร้อน ซึ่งเป็นอุปกรณ์เสริมหลักสำหรับการแปลงเหล็กแท่งตันให้เป็นวัสดุที่หลอมโลหะได้และขึ้นรูปได้ เตาให้ความร้อนมีให้เลือกหลายแบบ เช่น แบบขั้นบันไดหรือแบบดันเข้า ซึ่งแต่ละแบบได้รับการออกแบบให้เหมาะกับความต้องการในการผลิตเฉพาะ

ในโรงงานเหล็ก เตาให้ความร้อนขนาดใหญ่ใช้ในการให้ความร้อนเหล็กแท่งยาวสม่ำเสมอจนถึงอุณหภูมิสูงกว่า 1200°C เพื่อให้มั่นใจว่ามีความเป็นพลาสติกเหมาะสมที่สุดสำหรับการเจาะและการรีดในภายหลัง ความก้าวหน้าล่าสุดในเทคโนโลยีเตาเผามุ่งเน้นไปที่การปรับปรุงประสิทธิภาพการใช้พลังงาน ลดการปล่อยก๊าซเรือนกระจก และปรับกราฟการทำความร้อนให้เหมาะสมเพื่อลดการสูญเสียวัสดุ ความสามารถของเตาให้ความร้อนในการให้ความร้อนกับเหล็กเกรดต่างๆ รวมถึงโลหะผสมเหล็ก สแตนเลส และเหล็กกล้าคาร์บอน เน้นย้ำถึงความอเนกประสงค์ของเตาให้ความร้อนในการผลิตท่อไร้ตะเข็บ

เครื่องเจาะ: หลังจากให้ความร้อน เหล็กแท่งจะเข้าสู่เครื่องเจาะซึ่งจะถูกเปลี่ยนเป็นเปลือกกลวง เรียกว่าหัวฉีดเปลือกหรือท่อ เครื่องเจาะมีเครื่องมือและแม่พิมพ์พิเศษที่ใช้แรงกดและแรงมหาศาลในการเจาะเหล็กแท่ง

การเจาะแบบสองและสามองค์ประกอบ: สามารถใช้เครื่องเจาะแบบสององค์ประกอบ (สองลูกกลิ้ง) หรือสามองค์ประกอบ (สามลูกกลิ้ง) ได้ ทั้งนี้ขึ้นอยู่กับขนาดการผลิตและวัสดุ การเจาะแบบสามองค์ประกอบช่วยให้ควบคุมขนาดเปลือกและความหนาของผนังได้ดีขึ้น

วิศวกรรมที่มีความแม่นยำ: ความแม่นยำของกระบวนการเจาะส่งผลโดยตรงต่อคุณภาพของท่อขั้นสุดท้าย เครื่องมือที่มีความแม่นยำสูงและระบบควบคุมอัตโนมัติช่วยให้มั่นใจได้ถึงขนาดเปลือกที่สม่ำเสมอและลดข้อบกพร่องให้เหลือน้อยที่สุด

การขยายวัสดุ: กระบวนการเจาะยังเกี่ยวข้องกับการขยายวัสดุ โดยที่เปลือกที่ถูกเจาะจะยืดออกและบางลงเมื่อผ่านโรงสี การขยายตัวนี้จำเป็นต้องได้รับการควบคุมอย่างเข้มงวดเพื่อรักษาขนาดท่อที่ต้องการ

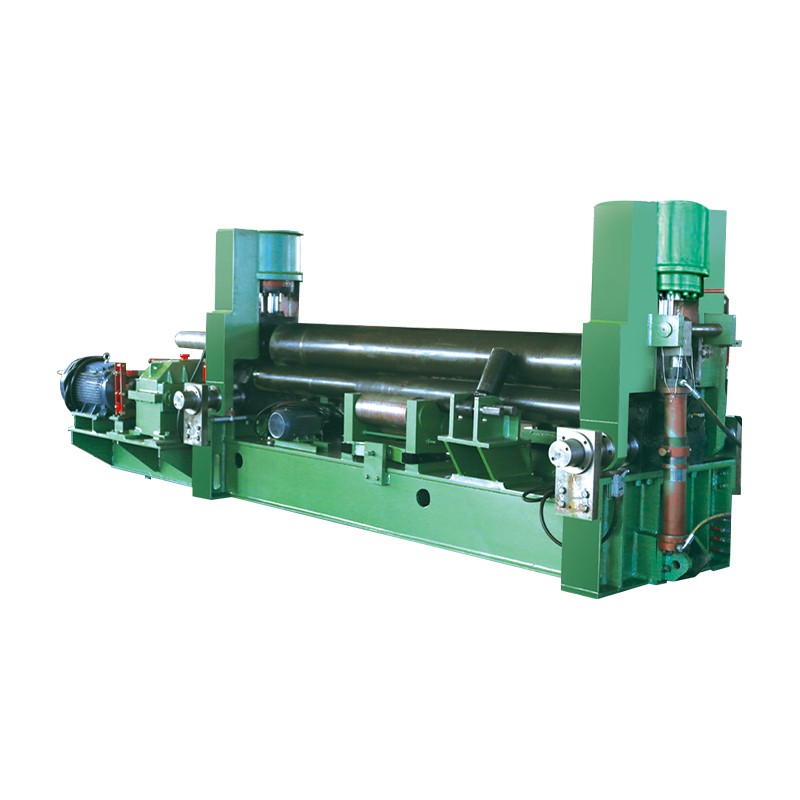

โรงรีด: หลังจากเจาะแล้ว เปลือกท่อจะเข้าสู่โรงรีดหลายชุดซึ่งจะถูกเปลี่ยนรูปเพิ่มเติมเพื่อให้ได้ขนาดท่อที่ต้องการ โรงรีดมีให้เลือกหลายรูปแบบ รวมถึงโรงสีแมนเดรล โรงสีปลั๊ก และโรงสีลดการยืด

โรงสีแมนเดรล: โรงสีเหล่านี้ใช้แมนเดรลหมุนได้ภายในเปลือกท่อเพื่อควบคุมเส้นผ่านศูนย์กลางภายในและความหนาของผนัง เครื่องบดแบบแมนเดรลเหมาะอย่างยิ่งสำหรับการผลิตท่อที่มีความแม่นยำสูงและมีพิกัดความเผื่อต่ำ

โรงสีปลั๊ก: โรงสีปลั๊กใช้เพลาปลั๊กแข็งที่ผ่านเปลือกท่อ ช่วยลดเส้นผ่านศูนย์กลางและความหนาของผนังไปพร้อมๆ กัน มักใช้ร่วมกับเครื่องบดจากแมนเดรลเพื่อลดความซับซ้อน

โรงงานลดขนาดการยืด: สำหรับท่อที่มีเส้นผ่านศูนย์กลางใหญ่ขึ้น โรงงานลดขนาดการยืดจะใช้ชุดม้วนซึ่งจะค่อยๆ ลดพื้นที่หน้าตัดของท่อขณะยืดออก กระบวนการนี้ช่วยปรับปรุงคุณสมบัติทางกลและผิวสำเร็จของท่อ

อุปกรณ์กำหนดขนาดและยืด: หลังจากรีดท่อไร้ตะเข็บแล้ว มักจะจำเป็นต้องปรับขนาดและยืดให้ตรงเพื่อให้ตรงตามข้อกำหนดด้านมิติและความตรงที่แน่นหนา

โรงคัดขนาด: โรงคัดขนาดใช้ในการปรับแต่งเส้นผ่านศูนย์กลางภายนอกและความหนาของผนังท่อเพื่อให้มั่นใจว่าเป็นไปตามมาตรฐานสากล

เครื่องยืดผม: เครื่องยืดผมใช้แรงควบคุมกับพื้นผิวของท่อ เพื่อแก้ไขความเบี่ยงเบนจากเส้นตรงที่สมบูรณ์แบบ นี่เป็นสิ่งสำคัญสำหรับท่อที่ใช้ในการใช้งานที่สำคัญ เช่น การส่งน้ำมันและก๊าซ

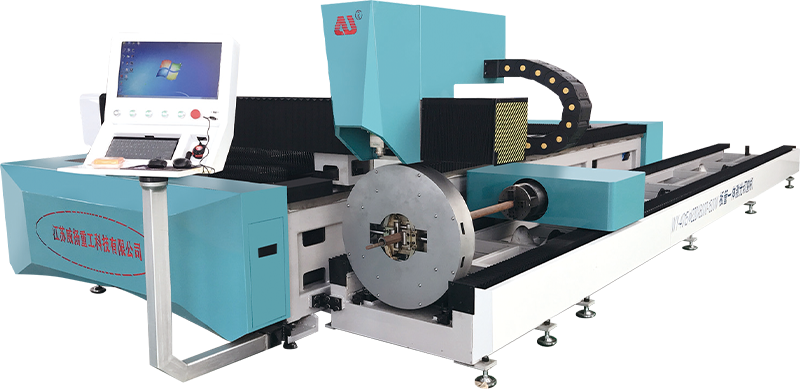

เครื่องมือตัดและตัดแต่ง: หลังจากที่ท่อมีขนาดและยืดให้ตรงแล้ว เครื่องมือตัดและตัดแต่งแบบพิเศษจะถูกนำมาใช้เพื่อตัดให้ได้ความยาวที่แม่นยำ

เลื่อยเย็นและกรรไกรฟลายอิ้ง: เลื่อยเย็นให้การตัดที่สะอาด ไร้เศษเสี้ยนสำหรับท่อที่มีเส้นผ่านศูนย์กลางขนาดเล็กและขนาดกลาง Flying shears เป็นอุปกรณ์ตัดความเร็วสูงเหมาะสำหรับสายการผลิตขนาดใหญ่ สามารถตัดท่อด้วยความเร็วสูงโดยไม่ต้องหยุดสายการผลิต

การหันหน้าและลบมุม: หลังจากตัดแล้ว อาจเผชิญท่อและลบมุมท่อเพื่อเตรียมการเชื่อมหรือกระบวนการเชื่อมอื่น ๆ