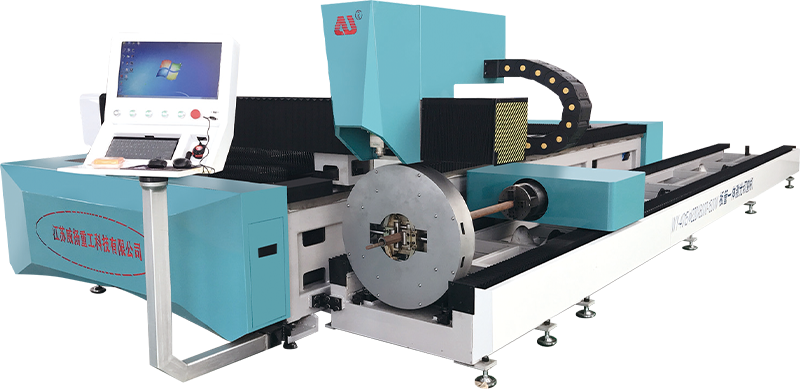

เครื่องตัดเลเซอร์ที่มีความแม่นยำช่วยให้มั่นใจถึงขอบที่สะอาดและแม่นยำได้อย่างไร และมีขั้นตอนหลังการประมวลผลเพิ่มเติมที่จำเป็นสำหรับวัสดุบางชนิดหรือไม่

เลเซอร์โฟกัสและการควบคุมลำแสง

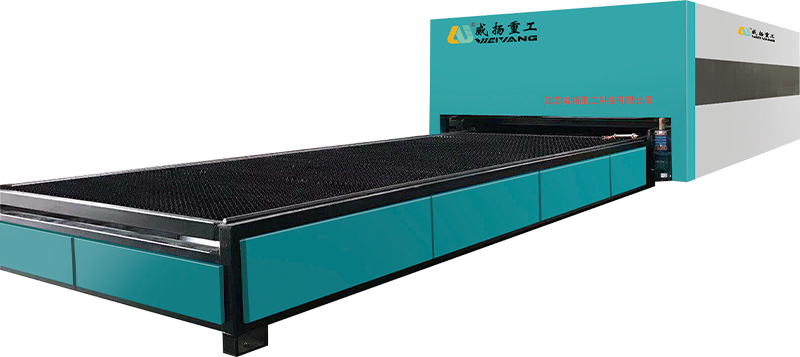

ที่ เครื่องตัดเลเซอร์ที่มีความแม่นยำ ใช้ลำแสงเลเซอร์กำลังสูงที่โฟกัสไปที่จุดละเอียดอย่างแม่นยำ โฟกัสและความเข้มของลำแสงได้รับการควบคุมแบบไดนามิกเพื่อให้แน่ใจว่ากระบวนการตัดมีความแม่นยำและมีประสิทธิภาพมากที่สุดเท่าที่จะเป็นไปได้

-

ลำแสงเลเซอร์โฟกัสสูง : พลังงานของเลเซอร์จะกระจุกตัวอยู่ในพื้นที่เล็กๆ บนพื้นผิวของวัสดุ เพื่อให้มั่นใจว่าการตัดมีความแม่นยำอย่างยิ่ง ความแม่นยำของลำแสงโฟกัสเป็นสิ่งสำคัญ โดยเฉพาะอย่างยิ่งเมื่อตัดรูปทรงที่ซับซ้อนหรือซับซ้อน ความสามารถในการควบคุมจุดโฟกัสทำให้เลเซอร์อยู่ในจุดที่เหมาะสมที่สุด โดยรักษาความสม่ำเสมอในการตัดและความแม่นยำตลอดการทำงาน ทำให้การตัดด้วยเลเซอร์เหมาะสำหรับการใช้งานที่ต้องการพิกัดความเผื่อต่ำและรายละเอียดที่ละเอียด

-

การปรับเปลี่ยนวัสดุและความหนา : เดอะ เครื่องตัดเลเซอร์ที่มีความแม่นยำ สามารถปรับโฟกัสและกำลังของลำแสงตามคุณสมบัติเฉพาะของวัสดุ (เช่น ความหนา ความหนาแน่น และการนำความร้อน) ตัวอย่างเช่น วัสดุที่บางกว่าอาจต้องการการตั้งค่าพลังงานที่ต่ำกว่าโดยมีโฟกัสที่ละเอียดกว่า ในขณะที่วัสดุที่หนากว่าอาจต้องการการตั้งค่าพลังงานที่สูงกว่าโดยมีโฟกัสที่กว้างกว่าเล็กน้อย การปรับแต่งนี้ช่วยให้แน่ใจว่าเลเซอร์ตัดผ่านวัสดุได้อย่างมีประสิทธิภาพโดยไม่ต้องป้อนพลังงานมากเกินไป ซึ่งอาจนำไปสู่ความเสียหายจากความร้อนหรือขอบที่ขรุขระ

-

ผลกระทบจากความร้อนน้อยที่สุด : เดอะ machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

การจัดการความร้อนและโซนได้รับผลกระทบจากความร้อน (HAZ)

ในการตัดด้วยเลเซอร์ การจัดการความร้อนถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าคุณสมบัติของวัสดุยังคงเดิมและขอบจะสะอาดที่สุดเท่าที่จะเป็นไปได้

-

การควบคุมอุณหภูมิที่แม่นยำ : เพื่อป้องกันไม่ให้ความร้อนมากเกินไปทำให้วัสดุรอบๆ การตัดเปลี่ยนแปลง เครื่องตัดเลเซอร์ที่มีความแม่นยำ ใช้ระบบระบายความร้อนและควบคุมอุณหภูมิที่ซับซ้อน ซึ่งรวมถึงการใช้ก๊าซช่วยเหลือ เช่น ไนโตรเจนหรือออกซิเจน ซึ่งช่วยให้วัสดุเย็นลงและผลักเศษที่หลอมละลายออกจากบริเวณการตัด ซึ่งจะช่วยลดการสะสมความร้อนโดยรวมในวัสดุ ซึ่งอาจก่อให้เกิดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ซึ่งอาจนำไปสู่การเปลี่ยนแปลงคุณสมบัติของวัสดุที่ไม่พึงประสงค์ เช่น การเปลี่ยนสี ความเปราะ หรือจุดอ่อนของโครงสร้าง

-

ควบคุมการกระจายความร้อน : เพื่อป้องกันการบิดเบือนของวัสดุ เครื่องตัดเลเซอร์ที่มีความแม่นยำ ช่วยให้มั่นใจว่าความเข้มของเลเซอร์ได้รับการควบคุมอย่างแม่นยำเพื่อลด HAZ นี่เป็นสิ่งสำคัญสำหรับวัสดุ เช่น โลหะคุณภาพสูงหรือโพลีเมอร์ ซึ่งอุณหภูมิที่เปลี่ยนแปลงแม้เพียงเล็กน้อยก็อาจส่งผลต่อคุณสมบัติทางกลได้ ความสามารถของเครื่องตัดโดยใช้ความร้อนน้อยที่สุดมีประโยชน์อย่างยิ่งสำหรับวัสดุที่ไวต่อความร้อน เช่น สแตนเลสบางหรือพลาสติกบางชนิด ซึ่งอาจบิดเบี้ยวหรือเสื่อมสภาพได้หากสัมผัสกับความร้อนมากเกินไป

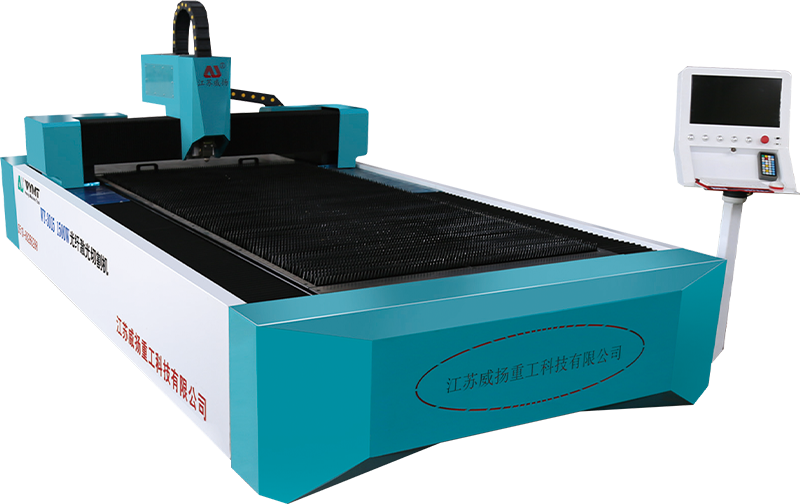

การควบคุมคุณภาพขอบ

ที่ เครื่องตัดเลเซอร์ที่มีความแม่นยำ ได้รับการออกแบบมาเพื่อให้การตัดที่สะอาดและเรียบเนียนที่สุดเท่าที่จะเป็นไปได้ ซึ่งมักจะขจัดความจำเป็นในการประมวลผลภายหลังเพิ่มเติม

-

ขอบเรียบและคมชัด : แตกต่างจากวิธีการตัดด้วยกลไกแบบดั้งเดิม ซึ่งอาจทิ้งขอบหยักหรือต้องมีการเจียรและลบคมเพิ่มเติม การตัดด้วยเลเซอร์ทำให้ได้การตัดที่สะอาดและแม่นยำโดยมีความหยาบของขอบน้อยที่สุด เลเซอร์โฟกัสจะละลายวัสดุในขณะที่ตัด ทำให้เกิดขอบที่เรียบและคมชัดโดยไม่จำเป็นต้องผ่านกระบวนการภายหลัง ผลลัพธ์ที่ได้คือคมตัดที่มีความแม่นยำในระดับสูง ทำให้เหมาะสำหรับการออกแบบและการใช้งานที่ซับซ้อนซึ่งความสวยงามเป็นสิ่งสำคัญ

-

ทำความสะอาดขอบโดยไม่ต้องสัมผัสทางกายภาพ : เนื่องจากกระบวนการตัดด้วยเลเซอร์เป็นแบบไร้การสัมผัส จึงไม่มีแรงทางกายภาพกระทบกับวัสดุ ซึ่งช่วยลดความเสี่ยงที่วัสดุจะเปลี่ยนรูป นี่เป็นสิ่งสำคัญอย่างยิ่งสำหรับวัสดุที่บอบบางหรือบางที่อาจได้รับความเสียหายจากแรงทางกล เช่น อลูมิเนียมฟอยล์หรือแผ่นอะคริลิกบาง ๆ ผลลัพธ์ที่ได้คือชิ้นงานที่เสร็จแล้วโดยมีเศษครีบ ความหยาบ หรือการบิดเบี้ยวน้อยที่สุด โดยเฉพาะอย่างยิ่งเมื่อเปรียบเทียบกับวิธีการทางกล เช่น การเจาะหรือการเลื่อย

-

ไม่จำเป็นต้องมีการปฏิบัติการรอง : สำหรับการใช้งานส่วนใหญ่ เครื่องตัดเลเซอร์ที่มีความแม่นยำs ขจัดความจำเป็นในกระบวนการตกแต่งขอบขั้นที่สอง เช่น การเจียรหรือลบคม ความแม่นยำในระดับสูงและลักษณะการตัดที่สะอาดมักจะหมายความว่าชิ้นส่วนต่างๆ สามารถใช้งานได้โดยตรงหลังการตัด ซึ่งช่วยลดเวลาและต้นทุนในการผลิต

ช่วยตัดด้วยแก๊ส

ที่ use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

การใช้ก๊าซช่วย (ออกซิเจน ไนโตรเจน อากาศ) : มีการใช้ก๊าซช่วยเหลือที่แตกต่างกันในระหว่างกระบวนการตัดเพื่อปรับปรุงคุณภาพการตัด ตัวอย่างเช่น ออกซิเจนช่วยในการออกซิไดซ์วัสดุในระหว่างการตัด ซึ่งสามารถนำไปสู่การตัดโลหะบางชนิด เช่น เหล็กเหนียวได้สะอาดยิ่งขึ้น ในทางกลับกัน ไนโตรเจนมักใช้กับสแตนเลสและอลูมิเนียมเพื่อป้องกันการเกิดออกซิเดชัน รักษาความเงางามของวัสดุ และลดความเสี่ยงของการเปลี่ยนแปลงสีที่ไม่พึงประสงค์ตามขอบ อากาศอัดยังสามารถนำมาใช้เป็นทางเลือกได้ โดยเฉพาะสำหรับวัสดุที่ไม่ใช่โลหะ หรือเมื่อคำนึงถึงความคุ้มทุนเป็นหลัก

-

ประโยชน์เฉพาะด้านวัสดุ : เดอะ choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

การกำจัดเศษอย่างมีประสิทธิภาพ : เดอะ assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

ขั้นตอนหลังการประมวลผลที่จำเป็นสำหรับวัสดุบางชนิด

ในขณะที่ เครื่องตัดเลเซอร์ที่มีความแม่นยำs เป็นที่รู้จักในด้านการตัดที่สะอาดและแม่นยำ แต่ยังคงมีบางสถานการณ์ที่อาจจำเป็นต้องมีการประมวลผลภายหลัง ขึ้นอยู่กับวัสดุและการใช้งานที่ต้องการ

-

วัสดุหนาขึ้น : เมื่อตัดวัสดุที่มีความหนา (โดยทั่วไปจะสูงกว่า 10 มม.) ขอบตัดอาจแสดงความหยาบหรือออกซิเดชั่นซึ่งจำเป็นต้องได้รับการแก้ไข ตัวอย่างเช่น ในขณะที่กระบวนการตัดด้วยเลเซอร์ช่วยให้มั่นใจได้ถึงความแม่นยำ แต่ส่วนที่หนากว่าก็อาจสะสมความร้อนได้มากกว่า ซึ่งนำไปสู่ความไม่สมบูรณ์เล็กน้อยตามขอบ อาจจำเป็นต้องใช้เทคนิคหลังการประมวลผล เช่น การเจียร การขัดเงา หรือการแปรงเพื่อให้ได้ผลลัพธ์ที่เรียบเนียนอย่างสมบูรณ์

-

วัสดุที่ไม่ใช่โลหะ : เมื่อตัดวัสดุที่ไม่ใช่โลหะ เช่น พลาสติกหรือวัสดุผสม กระบวนการเลเซอร์อาจทิ้งรอยหลอม การเปลี่ยนสี หรือชั้นวัสดุที่ไหม้เกรียมเล็กน้อย แม้ว่าโดยทั่วไปแล้วการตัดเหล่านี้จะสะอาด โดยเฉพาะเมื่อเปรียบเทียบกับการตัดด้วยเครื่องจักร แต่ขั้นตอนหลังการประมวลผล เช่น การขัด การขูด หรือการซัก อาจจำเป็นเพื่อขจัดเศษหรือเครื่องหมายที่หลงเหลืออยู่ซึ่งส่งผลต่อรูปลักษณ์ วัสดุ เช่น อะคริลิกหรือโพลีคาร์บอเนต อาจต้องมีการตกแต่งขอบเพื่อคืนความชัดเจนของแสงหรือเพื่อขจัดสิ่งตกค้างที่ได้รับผลกระทบจากความร้อน

-

การใช้งานที่ขับเคลื่อนด้วยความแม่นยำสูง : ในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ อุปกรณ์การแพทย์ หรืออิเล็กทรอนิกส์ ที่ต้องการความแม่นยำและคุณภาพด้านสุนทรียะในระดับสูง แม้แต่ข้อบกพร่องเล็กๆ น้อยๆ ก็อาจจำเป็นต้องได้รับการแก้ไข ในกรณีเหล่านี้ อาจใช้การดำเนินการเก็บผิวละเอียดเพิ่มเติม เช่น การทู่ การขัดเงา หรือการปรับสภาพพื้นผิว เพื่อให้แน่ใจว่าคมตัดตรงตามมาตรฐานคุณภาพที่เข้มงวดของภาคส่วนเหล่านี้

-

กระบวนการเตรียมผิวหลังการตัด : วัสดุบางชนิด โดยเฉพาะโลหะ เช่น สแตนเลสหรือไทเทเนียม อาจได้รับประโยชน์จากกระบวนการหลังการตัดเพื่อเพิ่มความต้านทานการกัดกร่อนหรือปรับปรุงความแข็งของพื้นผิว ในกรณีเช่นนี้ มักใช้เทคนิคอย่างเช่น การทำฟิล์มทู่หรืออโนไดซ์ ซึ่งไม่เพียงแต่ปรับปรุงความทนทานของวัสดุเท่านั้น แต่ยังเพิ่มรูปลักษณ์อีกด้วย