วิธีปรับช่องว่างใบมีดของเครื่องไฮดรอลิก

ทำความเข้าใจถึงความสำคัญของช่องว่างใบมีดที่ถูกต้องในเครื่องตัดไฮดรอลิก

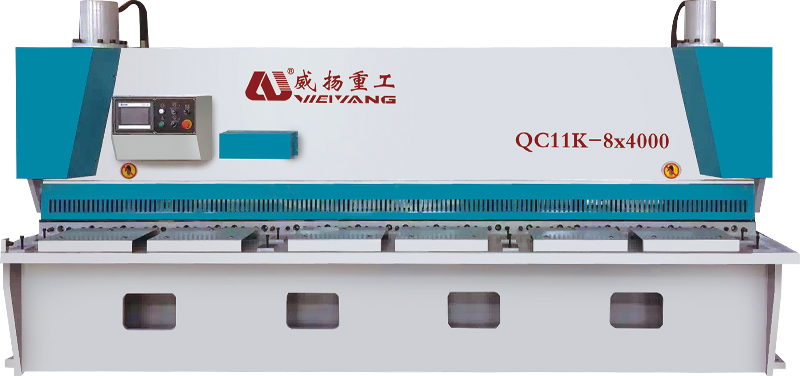

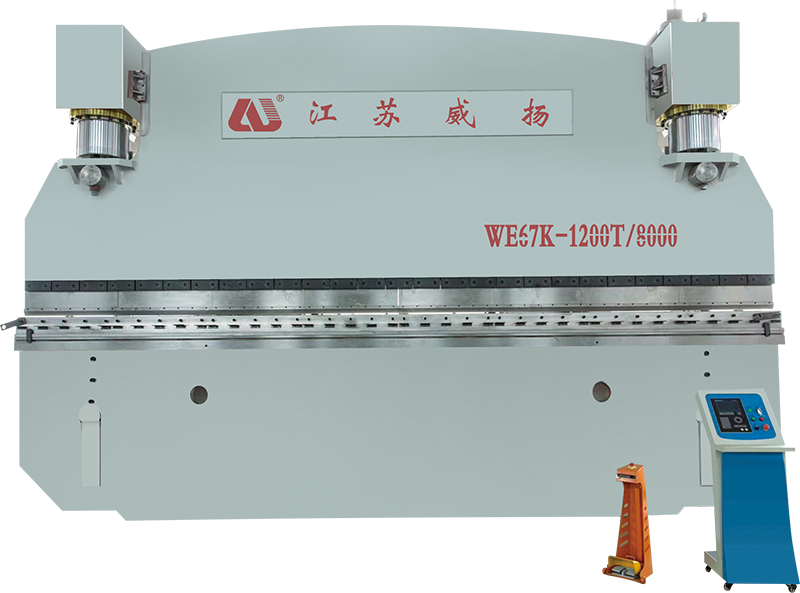

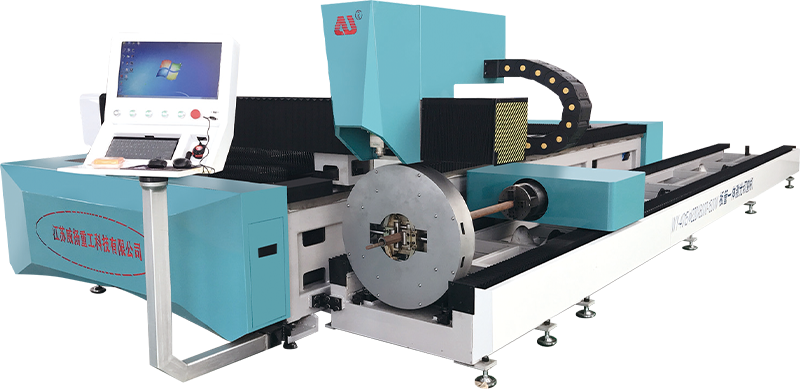

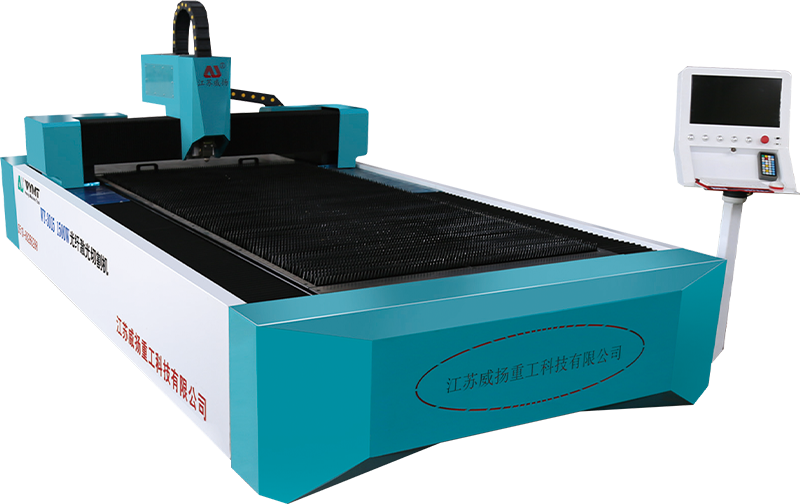

ใน เครื่องตัดไฮดรอลิก ช่องว่างของใบมีดเป็นหนึ่งในพารามิเตอร์ที่มีอิทธิพลมากที่สุดในการกำหนดความแม่นยำในการตัดประสิทธิภาพการปฏิบัติงานและความน่าเชื่อถือของอุปกรณ์ระยะยาว ช่องว่างของใบมีดหมายถึงระยะห่างระหว่างใบมีดด้านบนและล่างในระหว่างกระบวนการตัด ในขณะที่การวัดนี้มักจะเป็นเพียงเศษเสี้ยวของมิลลิเมตร แต่ก็มีผลกระทบโดยตรงและวัดได้ต่อคุณภาพของชิ้นงานที่เสร็จแล้วอายุการใช้งานของใบมีดภาระในระบบไฮดรอลิกและแม้แต่ความปลอดภัยของผู้ปฏิบัติงาน ฟิสิกส์ที่อยู่เบื้องหลังการตัดเกี่ยวข้องกับการมุ่งเน้นไปที่ขอบเชิงเส้นเพื่อการแตกหักและวัสดุแยกต่างหาก หากแรงนี้ไม่ได้ใช้ในลักษณะที่ถูกต้องเนื่องจากช่องว่างของใบมีดที่ไม่เหมาะสมกระบวนการตัดจะไม่มีประสิทธิภาพและอาจสร้างความเสียหายได้

ช่องว่างใบมีดที่ปรับได้อย่างถูกต้องทำให้มั่นใจได้ว่าวัสดุจะอยู่ภายใต้ปริมาณความเครียดเฉือนในปริมาณที่เหมาะสมโดยไม่ต้องเสียรูปมากเกินไป หากช่องว่างแคบเกินไปใบมีดอาจกดลงในวัสดุแทนที่จะตัดมันอย่างหมดจดทำให้เกิดการเพิ่มขอบการสร้างความร้อนที่มากเกินไปและการสึกหรอของใบมีดเร่ง แรงเสียดทานเพิ่มเติมยังเพิ่มความต้องการความดันไฮดรอลิกซึ่งในทางกลับกันสายพันธุ์ปั๊มวาล์วและซีล สิ่งนี้สามารถนำไปสู่ความล้มเหลวของระบบไฮดรอลิกก่อนวัยอันควรค่าบำรุงรักษาที่สูงขึ้นและการหยุดทำงานที่ไม่ได้วางแผนไว้ ในทางกลับกันถ้าช่องว่างกว้างเกินไปใบมีดจะสูญเสียความสามารถในการใช้แรงตัดเข้มข้นซึ่งส่งผลให้การฉีกขาดแทนที่จะทำความสะอาด สิ่งนี้นำไปสู่ขอบที่ขรุขระการก่อตัวของเสี้ยนหนักและความไม่ถูกต้องในมิติในชิ้นส่วนที่ถูกตัดซึ่งทั้งหมดนี้ต้องใช้การตกแต่งรองการใช้แรงงานและเวลาเพิ่มเติม

ประเภทวัสดุและความหนาเป็นปัจจัยหลักที่กำหนดการตั้งค่าช่องว่างใบมีดที่ถูกต้อง วัสดุที่นุ่มและบางเช่นอลูมิเนียมหรือทองแดงต้องการช่องว่างที่แคบมากเพื่อให้ได้ผิวที่เรียบเนียนในขณะที่วัสดุที่แข็งและหนาขึ้นเช่นเหล็กแรงดึงสูงต้องการช่องว่างที่ใหญ่กว่าเพื่อรองรับความต้านทานของวัสดุในการตัด ผู้ผลิตอุปกรณ์จำนวนมากให้บริการแผนภูมิโดยละเอียดที่ระบุช่องว่างที่แนะนำเป็นเปอร์เซ็นต์ของความหนาของวัสดุโดยทั่วไปจะมีตั้งแต่ 5% ถึง 10% ค่าเหล่านี้มาจากการทดสอบอย่างกว้างขวางและมีจุดประสงค์เพื่อปรับสมดุลคุณภาพการตัดกับอายุการใช้งานของใบมีด อย่างไรก็ตามในสภาพแวดล้อมการผลิตจริงความแปรปรวนของความแข็งของวัสดุการตกแต่งพื้นผิวและความเครียดภายในหมายความว่าบางครั้งผู้ประกอบการจะต้องปรับการตั้งค่าเหล่านี้เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด ช่างเทคนิคที่มีทักษะมักจะพัฒนาความรู้สึกสำหรับช่องว่างที่เหมาะสมตลอดหลายปีที่ผ่านมาฟังเสียงตัดการสังเกตขอบแรงเฉือนและโหลดเครื่องตรวจสอบ

ความสำคัญของช่องว่างใบมีดที่ถูกต้องขยายเกินกว่าคุณภาพการตัดทันที มันมีผลโดยตรงต่อประสิทธิภาพการผลิต ในการดำเนินงานที่มีปริมาณมากซึ่งมีการประมวลผลแผ่นหลายพันแผ่นทุกวันแม้ความไร้ประสิทธิภาพเล็กน้อยสามารถสะสมเป็นการสูญเสียที่สำคัญ ช่องว่างของใบมีดที่ไม่ถูกต้องซึ่งทำให้รอบการตัดช้าลงเพียงเสี้ยววินาทีต่อแผ่นที่สามารถเปลี่ยนได้ในช่วงเวลาของการเปลี่ยนแปลงแปลเป็นชั่วโมงของการสูญเสียการผลิต ยิ่งไปกว่านั้นแผ่นงานตัดที่ไม่ดีจะแนะนำการจัดการเพิ่มเติมเพิ่มอัตราที่สนใจและรบกวนตารางเวิร์กโฟลว์ โดยการรักษาช่องว่างของใบมีดที่ถูกต้องผู้ประกอบการให้ความมั่นใจว่าการไหลของวัสดุที่ราบรื่นเวลารอบเวลาที่สอดคล้องกันและคุณภาพเอาท์พุทที่คาดการณ์ได้ซึ่งทั้งหมดนี้มีความสำคัญสำหรับการบรรลุเป้าหมายการผลิตในอุตสาหกรรมเช่นการผลิตยานยนต์การต่อเรือและการประดิษฐ์เหล็กโครงสร้าง

ความปลอดภัยของผู้ปฏิบัติงานเป็นอีกเหตุผลสำคัญที่ทำให้มั่นใจได้ว่าการตั้งค่าช่องว่างใบมีดที่ถูกต้อง เมื่อช่องว่างไม่ถูกต้องวัสดุอาจเปลี่ยนไปอย่างคาดไม่ถึงในระหว่างการตัดทำให้เกิดการปล่อยหรือเงินคืนอย่างฉับพลัน สิ่งนี้สามารถเปิดเผยผู้ปฏิบัติงานให้มีความเสี่ยงเช่นจุดหยิกเศษซากบินหรือการเคลื่อนไหวของวัสดุที่ไม่สามารถควบคุมได้ เครื่องตัดไฮดรอลิกทำงานด้วยแรงอันยิ่งใหญ่และพฤติกรรมที่ไม่คาดคิดในชิ้นงานอาจมีผลกระทบร้ายแรง ช่องว่างใบมีดที่เหมาะสมช่วยลดความเสี่ยงเหล่านี้โดยการสร้างความมั่นใจว่าการมีส่วนร่วมของวัสดุที่มั่นคงตลอดการตัด นอกจากนี้การปรับที่ถูกต้องจะช่วยลดโอกาสในการจับใบมีดหรือการติดขัดซึ่งอาจเกิดขึ้นได้เมื่อช่องว่างแคบเกินไปบังคับให้เครื่องหยุดทันทีและต้องมีการแทรกแซงด้วยตนเอง - อันตรายด้านความปลอดภัยที่อาจเกิดขึ้น

ประสิทธิภาพการใช้พลังงานยังเชื่อมโยงกับความแม่นยำของใบมีด ช่องว่างที่ตั้งค่าไว้อย่างเหมาะสมช่วยให้ระบบไฮดรอลิกทำงานภายในช่วงความดันที่ออกแบบมาลดการใช้พลังงานต่อการตัด เมื่อช่องว่างมีขนาดเล็กเกินไปเครื่องจะต้องใช้แรงดันสูงขึ้นเพื่อให้การตัดเสร็จสมบูรณ์เพิ่มการดึงพลังงานและสร้างความร้อนส่วนเกินในของเหลวไฮดรอลิก สิ่งนี้ไม่เพียง แต่จะเพิ่มต้นทุนพลังงาน แต่ยังช่วยเร่งการสลายน้ำมันไฮดรอลิกซึ่งจำเป็นต้องมีการเปลี่ยนแปลงบ่อยขึ้นและเปลี่ยนกรอง ในช่วงหลายปีที่ผ่านมาของการดำเนินงานความแตกต่างของการใช้พลังงานระหว่างช่องว่างที่ปรับอย่างเหมาะสมและการปรับที่ไม่ดีสามารถเพิ่มจำนวนการประหยัดต้นทุนได้อย่างมากโดยเฉพาะอย่างยิ่งสำหรับสิ่งอำนวยความสะดวกที่ใช้เครื่องจักรหลายเครื่องในการทำงานอย่างต่อเนื่อง

ช่องว่างของใบมีดยังส่งผลต่ออัตราการสึกหรอของใบมีดด้วยตัวเอง ทุกรอบการตัดจะมีใบมีดขอบไปยังกองกำลังติดต่อสูง หากช่องว่างไม่ถูกต้องกองกำลังเหล่านี้จะกระจายอย่างไม่สม่ำเสมอทำให้เกิดการบิ่นที่มีการแปลการแตกขนาดเล็กหรือการเสียรูปขอบ เมื่อเวลาผ่านไปสิ่งนี้จะนำไปสู่การลับคมหรือทดแทนบ่อยขึ้นเพิ่มต้นทุนการบริโภคและการหยุดทำงานของเครื่อง ในกรณีที่รุนแรงการตั้งค่าช่องว่างที่ไม่ถูกต้องสามารถสร้างความเสียหายให้กับระบบติดตั้งใบมีดโดยต้องทำการซ่อมแซมหรือเปลี่ยนส่วนประกอบการติดตั้งที่มีราคาแพง ด้วยเหตุนี้การบำรุงรักษาช่องว่างของใบมีดที่ถูกต้องจึงเป็นส่วนหนึ่งของตารางการบำรุงรักษาเชิงป้องกันในร้านค้าที่มีการจัดการอย่างดี การวัดและการปรับปกติสามารถยืดอายุการใช้งานได้อย่างมีนัยสำคัญลดค่าใช้จ่ายในการปฏิบัติงานและรักษาคุณภาพการตัดที่สอดคล้องกัน

ในอุตสาหกรรมที่มีข้อกำหนดด้านมิติและพื้นผิวที่เข้มงวดเช่นการบินและอวกาศการป้องกันและการผลิตสถาปัตยกรรมระดับสูงผลที่ตามมาของช่องว่างใบมีดที่ไม่ถูกต้องจะเด่นชัดยิ่งขึ้น ในแอปพลิเคชันเหล่านี้คุณภาพของขอบไม่ได้เป็นเพียงเรื่องของลักษณะที่ปรากฏ - มันส่งผลโดยตรงต่อการทำงานและความสมบูรณ์ของโครงสร้างของส่วนที่เสร็จแล้ว ขอบที่ตัดไม่ดีสามารถสร้างความเข้มข้นของความเครียดที่อาจนำไปสู่ความล้มเหลวก่อนวัยอันควรภายใต้ภาระ นอกจากนี้หากชิ้นส่วนไม่เป็นไปตามข้อกำหนดความอดทนเนื่องจากการตัดที่ไม่ดีพวกเขาอาจถูกปฏิเสธทันทีนำไปสู่วัสดุที่สูญเปล่าและเวลาการผลิตที่สูญเสียไป การรักษาช่องว่างของใบมีดที่ถูกต้องทำให้มั่นใจได้ว่าการปฏิบัติตามข้อกำหนดของลูกค้าและมาตรฐานด้านกฎระเบียบหลีกเลี่ยงการปฏิเสธที่มีราคาแพงและรักษาความไว้วางใจของลูกค้า

จากมุมมองของการควบคุมกระบวนการช่องว่างของใบมีดเป็นตัวแปรที่ต้องตรวจสอบและบันทึกไว้ในขั้นตอนการประกันคุณภาพ เครื่องตัดไฮดรอลิกขั้นสูงจำนวนมากขณะนี้มีตัวบ่งชี้ช่องว่างดิจิตอลหรือระบบปรับช่องว่างอัตโนมัติที่อนุญาตให้ตั้งค่าที่แม่นยำและทำซ้ำได้ ระบบเหล่านี้เก็บค่าที่ตั้งไว้ล่วงหน้าช่องว่างสำหรับวัสดุและความหนาที่แตกต่างกันลดเวลาการตั้งค่าและกำจัดการคาดเดาของผู้ปฏิบัติงาน ในสิ่งอำนวยความสะดวกที่ไม่มีระบบอัตโนมัติดังกล่าวการปรับด้วยตนเองต้องใช้การวัดอย่างระมัดระวังโดยใช้เครื่องวัดความรู้สึกหรือตัวบ่งชี้หน้าปัดรวมกับการตัดการทดสอบเพื่อตรวจสอบประสิทธิภาพ โดยไม่คำนึงถึงวิธีการที่ใช้การทำความเข้าใจความสำคัญในการทำงานของช่องว่างทำให้มั่นใจได้ว่ามันได้รับการปฏิบัติเป็นพารามิเตอร์ลำดับความสำคัญมากกว่าที่จะเกิดขึ้นในภายหลัง

การพิจารณาด้านสิ่งแวดล้อมยังเชื่อมโยงกับความแม่นยำของ Blade Gap ด้วยการลดการก่อตัวของเสี้ยนและไม่จำเป็นต้องบดรองหรือการหักล้างการตั้งค่าช่องว่างอย่างถูกต้องช่วยลดการสร้างฝุ่นและฝุ่นละอองในการประชุมเชิงปฏิบัติการ สิ่งนี้มีส่วนช่วยในสภาพแวดล้อมการทำงานที่สะอาดและลดภาระในระบบสกัดฝุ่น นอกจากนี้การลดการทำซ้ำและการผลิตเศษซากมีผลกระทบเชิงบวกต่ออัตราการใช้วัสดุซึ่งสนับสนุนเป้าหมายการพัฒนาอย่างยั่งยืนในการดำเนินงานการผลิตที่ทันสมัย

การระบุปัจจัยสำคัญที่มีอิทธิพลต่อการตั้งค่าช่องว่างใบมีดที่ดีที่สุด

เมื่อตั้งค่า เครื่องตัดไฮดรอลิก สำหรับการทำงานที่แม่นยำและมีประสิทธิภาพหนึ่งในการปรับที่สำคัญที่สุดคือการกำหนด ช่องว่างใบมีดที่ดีที่สุด - ช่องว่างของใบมีดส่งผลโดยตรงต่อคุณภาพการตัดอายุการใช้งานใบมีดภาระระบบไฮดรอลิกและประสิทธิภาพการผลิตโดยรวม อย่างไรก็ตามการตั้งค่าช่องว่างที่ถูกต้องไม่ใช่ตัวเลขคงที่ - ขึ้นอยู่กับการรวมกันของ ลักษณะวัสดุ - สภาพเครื่องจักร - และ ข้อกำหนดการปฏิบัติงาน - การระบุปัจจัยเหล่านี้และทำความเข้าใจว่าการโต้ตอบเป็นสิ่งจำเป็นสำหรับการบรรลุการตัดที่สอดคล้องกันและมีคุณภาพสูง

หนึ่งในปัจจัยที่มีอิทธิพลมากที่สุดคือ ความหนาของวัสดุ - โดยทั่วไปแล้ววัสดุที่หนาขึ้นต้องใช้ก ช่องว่างใบมีดขนาดใหญ่ เพราะพวกเขาสร้างความต้านทานมากขึ้นในระหว่างการตัดและต้องการพื้นที่มากขึ้นสำหรับวัสดุที่จะแตกหักอย่างหมดจด หากช่องว่างมีขนาดเล็กเกินไปสำหรับวัสดุหนา แรงเสียดทานและการบีบอัดมากเกินไป เพิ่มการสึกหรอของใบมีดและเน้นระบบไฮดรอลิก ในทางกลับกันสำหรับวัสดุบาง ๆ ช่องว่างที่กว้างเกินไปจะทำให้วัสดุโค้งงอหรือม้วนก่อนที่มันจะกรรไกรส่งผลให้ขอบขรุขระผิดปกติ โดยทั่วไปผู้ผลิตให้บริการ แผนภูมิช่องว่างที่แนะนำ นั่นแนะนำให้ตั้งค่าช่องว่างใบมีดเป็นเปอร์เซ็นต์ของความหนาของวัสดุ - มักจะอยู่ระหว่าง 5% และ 10% - ค่าเหล่านี้เป็นจุดเริ่มต้น แต่เงื่อนไขในโลกแห่งความเป็นจริงอาจต้องมีการปรับเปลี่ยนที่ดี

พารามิเตอร์ที่สำคัญอีกอย่างคือ ความแข็งของวัสดุ - วัสดุที่ยากขึ้นยิ่งต้องใช้แรงมากขึ้นเท่านั้น ต้องปรับช่องว่างตาม - ตัวอย่างเช่น- เหล็กคาร์บอนสูง หรือ สแตนเลสแข็ง ต้องการช่องว่างที่ใหญ่กว่าโลหะที่นุ่มกว่าเช่น อลูมิเนียม หรือ ทองแดง ความหนาเท่ากัน วัสดุที่แข็งน้อยกว่าการให้อภัยการตั้งค่าช่องว่างที่ไม่ถูกต้อง-แคบลงช่องว่างอาจทำให้เกิดการบิ่นใบมีดหรือการแตกขนาดเล็กในขณะที่ช่องว่างที่กว้างเกินไปอาจส่งผลให้เกิดการฉีกขาดและการก่อตัวของเสี้ยนอย่างมีนัยสำคัญ ผู้ประกอบการจะต้องพิจารณาด้วย ความต้านทานแรงดึงของวัสดุ ซึ่งมีผลต่อวิธีที่วัสดุเปลี่ยนรูปและการแตกหักภายใต้ความเครียดแรงเฉือน

สภาพพื้นผิววัสดุ ยังมีบทบาท แผ่นที่มีการเคลือบ- การเคลือบหรือฟิล์มป้องกันอาจต้องใช้การตั้งค่าช่องว่างที่แตกต่างกันเล็กน้อยเพื่อหลีกเลี่ยง การปนเปื้อนหรือปอกเปลือก ในระหว่างการตัด ในทำนองเดียวกันวัสดุที่มีโรงสีหยาบหรือความผิดปกติของพื้นผิวอาจต้องมีการปรับเปลี่ยนเพื่อป้องกันไม่ให้ใบมีดจับหรือลาก สำหรับวัสดุที่มีความแม่นยำทำให้ช่องว่างที่ถูกต้องเป็นสิ่งจำเป็นในการรักษาความสมบูรณ์ของพื้นผิวและหลีกเลี่ยงการแนะนำรอยขีดข่วนหรือรอยบุบ

ที่ ประเภทของวัสดุใบมีด และของมัน สภาพการสึกหรอในปัจจุบัน มีความสำคัญเท่าเทียมกัน ใบมีดที่คมชัดใหม่สามารถทำการตัดที่สะอาดด้วยช่องว่างที่เล็กกว่าเล็กน้อยในขณะที่ใบมีดที่สวมใส่ต้องใช้ช่องว่างที่ใหญ่กว่าเพื่อชดเชยขอบตัดโค้งมน เหล็กความเร็วสูง (HSS) ใบมีดรักษาความคมชัดได้นานขึ้นและทนต่อการเบี่ยงเบนช่องว่างเล็กน้อยในขณะที่ ใบมีดปลายคาร์ไบด์ ต้องการการตั้งค่าช่องว่างที่แม่นยำสูงเพื่อหลีกเลี่ยงการบิ่น การตรวจสอบบ่อยครั้งและ ตารางการบำรุงรักษาใบมีด ควรรวมเข้ากับกิจวัตรการผลิตเพื่อให้แน่ใจว่าการตั้งค่าช่องว่างยังคงดีที่สุดเมื่อใบมีดสึกหรอตลอดเวลา

ความแข็งแกร่งของเครื่องจักรและการจัดตำแหน่ง เป็นปัจจัยพื้นฐานทางกล ถ้า เฟรมของเครื่องตัด หรือ ผู้ถือใบมีด ไม่ได้รับการจัดตำแหน่งอย่างสมบูรณ์แม้การตั้งค่าช่องว่างเล็กน้อยที่ถูกต้องจะให้ผลลัพธ์ที่ไม่สอดคล้องกันในความกว้างของการตัด สวมใส่ Guideways, Hinges หรือ Hydraulic Cylinder Mounts สามารถทำให้ช่องว่างแตกต่างจากด้านหนึ่งของเครื่องไปอีกด้านหนึ่ง ซึ่งหมายความว่าก่อนที่จะทำการปรับช่องว่างที่แม่นยำเครื่องจะต้องอยู่ในสภาพเชิงกลที่ดีโดยมีส่วนประกอบโครงสร้างและแนวทางทั้งหมดจัดตำแหน่งและรัดให้แน่น

ความดันระบบไฮดรอลิก มีอิทธิพลโดยตรงต่อแรงตัดที่ใช้ผ่านใบมีด หากความดันไฮดรอลิกสูงเกินไปเมื่อเทียบกับช่องว่างชุดใบมีดอาจขุดลงไปในวัสดุได้ลึกเกินไปเพิ่มการสึกหรอของเครื่องมือและอาจเปลี่ยนรูปแบบแผ่น หากความดันต่ำเกินไปการตัดอาจไม่สมบูรณ์การทิ้งเส้นใยวัสดุที่ไม่ได้แยกซึ่งต้องการการตัดแต่งทุติยภูมิ ผู้ประกอบการจะต้องตรวจสอบให้แน่ใจว่า การตั้งค่าความดัน สอดคล้องกับทั้งช่องว่างที่เลือกและลักษณะของวัสดุเนื่องจากทั้งสองพึ่งพาซึ่งกันและกัน

ปัจจัยด้านสิ่งแวดล้อมในขณะที่มักถูกมองข้ามอาจมีอิทธิพลต่อช่องว่างที่ดีที่สุดอย่างละเอียด การเปลี่ยนแปลงอุณหภูมิ ในการประชุมเชิงปฏิบัติการอาจทำให้เกิดการขยายตัวทางความร้อนหรือการหดตัวทั้งในใบมีดและเฟรมการเปลี่ยนแปลงขนาดช่องว่างที่มีประสิทธิภาพ เอฟเฟกต์นี้มีความเกี่ยวข้องโดยเฉพาะอย่างยิ่งในสิ่งอำนวยความสะดวกที่เครื่องทำงานอย่างต่อเนื่องตลอดการเปลี่ยนแปลงระยะยาวทำให้เกิดความร้อนในระบบไฮดรอลิกและโครงสร้างโดยรอบ ผู้ประกอบการที่ทำงานในสภาพแวดล้อมดังกล่าวควรทราบว่าช่องว่างในตอนเช้าอาจต้องมีการปรับเปลี่ยนเล็กน้อยในภายหลังในวันเพื่อรักษาความแม่นยำในการตัด

ข้อกำหนดการผลิตยังส่งผลกระทบต่อการตั้งค่าช่องว่าง สำหรับ การตัดการตัดปริมาณสูง การรักษาช่องว่างที่ใหญ่กว่าเล็กน้อยสามารถยืดอายุการใช้งานของใบมีดและลดการหยุดทำงานเพื่อความคมชัดแม้ว่าจะหมายถึงการทนต่อการก่อตัวของเสี้ยนมากขึ้นเล็กน้อย ใน แอปพลิเคชันที่มีความแม่นยำสูง เช่นการบินและอวกาศหรือการผลิตส่วนประกอบทางการแพทย์อาจต้องมีช่องว่างที่เล็กลงเพื่อให้ได้คุณภาพที่จำเป็นแม้จะมีการแลกเปลี่ยนในชีวิตของใบมีด การตัดสินใจเกี่ยวกับขนาดช่องว่างจึงไม่ได้เป็นทางเทคนิคอย่างหมดจด - มันเกี่ยวข้องกับการปรับสมดุล ลำดับความสำคัญราคาความเร็วและคุณภาพ เฉพาะสำหรับการผลิตแต่ละครั้ง

ที่ ประสบการณ์ของผู้ประกอบการ ยังคงเป็นปัจจัยชี้ขาดในการบรรลุผลลัพธ์ที่ดีที่สุด ในขณะที่แผนภูมิและแนวทางให้พื้นฐานทางทฤษฎีผู้ประกอบการที่มีประสบการณ์จะพัฒนาความเข้าใจที่เข้าใจง่ายว่าการเปลี่ยนแปลงช่องว่างเล็ก ๆ น้อย ๆ มีผลต่อการตัดอย่างไร พวกเขาสามารถตรวจจับปัญหาได้โดยการฟังไฟล์ เสียงของแรงเฉือน รู้สึกถึงความต้านทานผ่านการควบคุมของเครื่องหรือตรวจสอบขอบขอบทันทีหลังจากตัด ทักษะนี้ช่วยให้การปรับเปลี่ยนอย่างรวดเร็วโดยไม่ต้องพึ่งพาการวัดการทดลองและข้อผิดพลาดเพียงอย่างเดียวซึ่งเป็นการปรับปรุงประสิทธิภาพโดยรวม

ในสิ่งอำนวยความสะดวกขั้นสูงมากขึ้น เครื่องตัดไฮดรอลิกที่ควบคุมด้วย CNC ติดตั้งระบบปรับช่องว่างใบมีดอัตโนมัติ การใช้เซอร์โวมอเตอร์เซ็นเซอร์และซอฟต์แวร์ควบคุมเพื่อตั้งค่าช่องว่างที่แน่นอนตามพารามิเตอร์อินพุตเช่นประเภทวัสดุความหนาและความแข็ง ในขณะที่ระบบอัตโนมัติลดความจำเป็นในการปรับเปลี่ยนด้วยตนเองการทำความเข้าใจปัจจัยพื้นฐานที่มีอิทธิพลต่อการตั้งค่าช่องว่างยังคงมีความสำคัญ หากระบบอัตโนมัติล้มเหลวหรือให้ผลลัพธ์ที่ไม่คาดคิดผู้ปฏิบัติงานจะต้องสามารถวินิจฉัยและแก้ไขปัญหาได้ด้วยตนเอง

การบำรุงรักษาเชิงป้องกัน มีบทบาททางอ้อม แต่มีความสำคัญในการรักษาการตั้งค่าช่องว่างที่ถูกต้อง การหล่อลื่นเป็นประจำของชิ้นส่วนที่เคลื่อนไหวการตรวจสอบของ ซีลไฮดรอลิก , ตรวจสอบ การเสียรูปของเฟรม และสร้างความมั่นใจให้เหมาะสม แรงบิดการติดตั้งใบมีด ทั้งหมดมีส่วนช่วยในการรักษาประสิทธิภาพช่องว่างที่สอดคล้องกัน การละเลยงานการบำรุงรักษาเหล่านี้สามารถนำไปสู่การสึกหรอของเครื่องจักรแบบก้าวหน้าซึ่งค่อยๆเปลี่ยนช่องว่างที่มีประสิทธิภาพออกไปจากค่าที่ต้องการแม้ว่ากลไกการปรับจะไม่เปลี่ยนแปลง

โดยพิจารณาอย่างรอบคอบ คุณสมบัติของวัสดุ , สภาพเครื่องจักร , ประเภทใบมีด , การตั้งค่าไฮดรอลิก , และ เป้าหมายการผลิต ผู้ประกอบการสามารถระบุและบำรุงรักษาไฟล์ ช่องว่างใบมีดที่ดีที่สุด สำหรับงานตัดแต่ละครั้ง การทำงานร่วมกันระหว่างปัจจัยเหล่านี้หมายความว่าการบรรลุช่องว่างที่เหมาะสมคือทั้งการคำนวณทางเทคนิคและทักษะการปฏิบัติที่ต้องใช้ความรู้การสังเกตและการปรับตลอดอายุการใช้งานของเครื่อง

เครื่องมือและเครื่องมือที่จำเป็นสำหรับการปรับช่องว่างใบมีดที่แม่นยำ

เมื่อตั้งค่า ช่องว่างใบมีด ใน เครื่องตัดไฮดรอลิก ความแม่นยำเป็นสิ่งสำคัญสำหรับการรักษาคุณภาพการตัดที่สอดคล้องกันลดการสึกหรอของใบมีดและสร้างความมั่นใจในความปลอดภัยในการปฏิบัติงาน การบรรลุความแม่นยำนี้ไม่เพียง แต่ต้องมีความเข้าใจอย่างถ่องแท้เกี่ยวกับหลักการตั้งค่าช่องว่าง แต่ยังถูกต้อง เครื่องมือและเครื่องมือ ออกแบบมาโดยเฉพาะสำหรับการวัดการจัดตำแหน่งและการปรับ เครื่องมือเหล่านี้ช่วยให้ผู้ประกอบการตรวจสอบว่าระยะห่างระหว่างไฟล์ ใบมีดด้านบน และ ใบมีดล่าง มีความยาวตามความยาวการตัดทั้งหมดและเหมาะสำหรับวัสดุเฉพาะที่กำลังประมวลผล ด้านล่างนี้เป็นหมวดหมู่หลักของเครื่องมือและเครื่องมือที่จำเป็นสำหรับการปรับช่องว่างใบมีดที่แม่นยำพร้อมคำอธิบายโดยละเอียดเกี่ยวกับฟังก์ชั่นแอปพลิเคชันและแนวทางปฏิบัติที่ดีที่สุด

1. เครื่องวัดความรู้สึกสำหรับการวัดช่องว่างโดยตรง - Gauges Feeler เป็นหนึ่งในเครื่องมือที่สำคัญที่สุดสำหรับการตั้งค่าช่องว่างของใบมีด พวกเขาประกอบด้วยชุดของใบมีดโลหะบาง ๆ ที่มีความหนาที่มีความหนาแตกต่างกันแต่ละอันประทับด้วยการวัดเป็นมิลลิเมตรหรือนิ้ว เมื่อปรับช่องว่างผู้ปฏิบัติงานจะแทรกมาตรวัดความรู้สึกที่เหมาะสมระหว่างใบมีดเพื่อตรวจสอบว่าระยะห่างที่ตรงกับค่าที่ต้องการหรือไม่ ตัวอย่างเช่นหากการตัดแผ่นเหล็กขนาด 4 มม. และช่องว่างที่แนะนำคือ 0.3 มม. (ประมาณ 7-8% ของความหนา) ผู้ปฏิบัติงานจะใช้ใบมีดรู้สึก 0.3 มม. เพื่อตรวจสอบการกวาดล้างสม่ำเสมอตามความยาวเฉือน เครื่องวัดความรู้สึกจะต้องทำจากเหล็กแข็งเพื่อต้านทานการเสียรูปในระหว่างการใช้ซ้ำและควรได้รับการสอบเทียบเป็นระยะเพื่อรักษาความแม่นยำ การใช้งานที่เหมาะสมเกี่ยวข้องกับการทำให้มั่นใจว่ามาตรวัดสไลด์ระหว่างใบมีดที่มีความต้านทานเล็กน้อยซึ่งบ่งบอกถึงการกวาดล้างที่ถูกต้องโดยไม่มีแรงมากเกินไป

2. ตัวบ่งชี้การโทรสำหรับการตรวจสอบแบบขนาน - ในขณะที่เครื่องวัดความรู้สึกนั้นยอดเยี่ยมสำหรับการวัดจุด แต่พวกเขาไม่เปิดเผยว่าช่องว่างของใบมีดนั้นเหมือนกันจากปลายด้านหนึ่งของเครื่องอีกด้านหนึ่ง นี่คือที่ที่ตัวบ่งชี้หน้าปัดเข้ามาตัวบ่งชี้หน้าปัดติดตั้งบนฐานแม่เหล็กสามารถวัดความแปรปรวนขนาดเล็กในตำแหน่งใบมีดที่มีความละเอียดปรับได้เท่ากับ 0.01 มม. ผู้ปฏิบัติงานสามารถกวาดตัวบ่งชี้ไปตามขอบตัดเพื่อให้แน่ใจว่าใบมีดทั้งบนและล่างนั้นขนานกันอย่างสมบูรณ์แบบ หากพบความคลาดเคลื่อนจะมีการปรับสลักเกลียวการติดตั้งใบมีดของเครื่องจักรหรือกลไกลิ่มจะถูกปรับจนกว่าการอ่านจะยังคงสอดคล้องกัน ตัวชี้วัดการหมุนมีความสำคัญอย่างยิ่งหลังจากการเปลี่ยนใบมีดหรือการบำรุงรักษาที่สำคัญเนื่องจากการเยื้องศูนย์ใด ๆ อาจนำไปสู่การสึกหรอที่ไม่สม่ำเสมอและประสิทธิภาพการตัดที่ไม่ดี

3. ประแจแรงบิดสำหรับสลักเกลียวใบมีด - การใช้แรงบิดที่เหมาะสมบนสลักเกลียวติดตั้งใบมีดเป็นสิ่งจำเป็นสำหรับการรักษาการตั้งค่าช่องว่างที่มั่นคง หากสลักเกลียวแน่นเกินไปพวกเขาสามารถบิดเบือนตัวยึดใบมีดได้เปลี่ยนช่องว่าง หากมีความเข้มข้นน้อยลงใบมีดสามารถเลื่อนได้ในระหว่างการทำงานทำให้เกิดการตัดที่ไม่สอดคล้องกัน ประแจแรงบิดช่วยให้การกระชับอย่างแม่นยำตามข้อกำหนดที่แนะนำของผู้ผลิตซึ่งมักจะแสดงในนิวตันเมตร (NM) หรือปอนด์ฟุต (LB-FT) การใช้แรงบิดที่ถูกต้องช่วยให้มั่นใจได้ว่าใบมีดยังคงอยู่ในตำแหน่งระหว่างการตัดในขณะที่หลีกเลี่ยงความเครียดโครงสร้างบนส่วนประกอบการติดตั้ง ประแจแรงบิดคุณภาพสูงควรได้รับการปรับเทียบใหม่อย่างสม่ำเสมอเพื่อให้แน่ใจว่ามีความแม่นยำ

4. Straightges และผู้ปกครองที่มีความแม่นยำสำหรับการตรวจสอบการจัดตำแหน่ง - การรักษาขอบตัดตรงและเป็นจริงเป็นสิ่งจำเป็นสำหรับการติดต่อใบมีด เส้นตรงที่มีความแม่นยำแบบส่องแสงซึ่งมักทำจากเหล็กแข็งหรือหินแกรนิตถูกวางไว้ตามพื้นผิวการตัดเพื่อตรวจสอบการโค้งคำนับการบิดหรือความผิดปกติใด ๆ แม้แต่การเบี่ยงเบนเล็กน้อยในความตรงก็สามารถสร้างช่องว่างที่ไม่สม่ำเสมอในความยาวของใบมีดส่งผลให้ประสิทธิภาพการตัดไม่ดี นอกจากนี้ผู้ปกครองที่มีความแม่นยำที่มีการสำเร็จการศึกษาระดับสูงอนุญาตให้ทำการตรวจสอบอย่างรวดเร็วโดยประมาณก่อนที่จะทำการวัดโดยละเอียดเพิ่มเติมด้วยเกจวัดความรู้สึกหรือตัวบ่งชี้หน้าปัด

5. คาลิปเปอร์ดิจิตอลและไมโครมิเตอร์สำหรับการประเมินการสึกหรอของใบมีด - ความหนาของใบมีดเปลี่ยนแปลงไปตามกาลเวลาเนื่องจากการสึกหรอและการลับคมซ้ำ คาลิปเปอร์ดิจิตอลและไมโครมิเตอร์ช่วยให้ผู้ให้บริการวัดขนาดใบมีดได้อย่างแม่นยำทำให้มั่นใจได้ว่าการสึกหรอนั้นอยู่ในความอดทน การสึกหรอที่ไม่สม่ำเสมอสามารถนำไปสู่ช่องว่างที่ไม่สอดคล้องกันทำให้จำเป็นต้องส่งใบมีดด้านหนึ่งหรือ regrind ไมโครมิเตอร์ที่มีความละเอียดสูงกว่า (มักจะ 0.001 มม.) มีประโยชน์อย่างยิ่งสำหรับการตรวจสอบความแปรปรวนที่ละเอียดตามขอบใบมีดเพื่อให้มั่นใจว่าการปรับเปลี่ยนที่แม่นยำในการตั้งค่าช่องว่าง

6. ระบบจัดตำแหน่งเลเซอร์สำหรับแอปพลิเคชันที่มีความแม่นยำสูง -ในสิ่งอำนวยความสะดวกที่มีข้อกำหนดการตัดที่มีความแม่นยำสูงระบบการจัดตำแหน่งเลเซอร์สามารถนำมาใช้เพื่อให้แน่ใจว่าการตั้งค่าความเท่าเทียมของใบมีดที่สมบูรณ์แบบและการตั้งค่าช่องว่างที่สม่ำเสมอ ระบบเหล่านี้ฉายลำแสงเลเซอร์ตามความยาวของใบมีดช่วยให้ผู้ปฏิบัติงานสามารถตรวจจับการเบี่ยงเบนด้วยกล้องจุลทรรศน์ในการจัดแนว ด้วยการรวมการอ่านด้วยเลเซอร์เข้ากับการปรับด้วยตนเองช่องว่างสามารถตั้งค่าให้เป็นความคลาดเคลื่อนที่แน่นอนปรับปรุงความสอดคล้องสำหรับการใช้งานเช่นการบินและอวกาศการป้องกันและการผลิตอุปกรณ์ทางการแพทย์

7. เกจวัดแรงดันไฮดรอลิกสำหรับการตรวจสอบโหลดระบบ - การปรับช่องว่างของใบมีดเชื่อมโยงกับแรงดันในการปฏิบัติงานของระบบไฮดรอลิกอย่างใกล้ชิด มาตรวัดความดันช่วยตรวจสอบว่าแรงไฮดรอลิกอยู่ในช่วงที่แนะนำสำหรับช่องว่างและความหนาของวัสดุที่เลือก หากความดันสูงเกินไปอาจบ่งบอกถึงช่องว่างที่แคบเกินไปหรือความต้านทานวัสดุมากเกินไป หากต่ำเกินไปมันอาจชี้ไปที่ช่องว่างที่กว้างเกินไปหรือไม่เพียงพอ การตรวจสอบความดันไฮดรอลิกในระหว่างการตัดการทดสอบช่วยให้ผู้ปฏิบัติงานปรับแต่งทั้งช่องว่างและการตั้งค่าระบบเพื่อประสิทธิภาพที่ดีที่สุด

8. Shims และ Spacer Blocks สำหรับการปรับควบคุม - ในเครื่องตัดไฮดรอลิกหลายเครื่องโดยเฉพาะอย่างยิ่งการออกแบบเชิงกลที่มีอายุมากกว่าการปรับช่องว่างของใบมีดทำโดยการแทรก ชิม หรือ บล็อกสเปเซอร์ ระหว่างที่ยึดใบมีดและเฟรมเครื่อง Shims เป็นชิ้นโลหะบางชิ้นที่มีการกลึงอย่างแม่นยำซึ่งสามารถเรียงซ้อนกันเพื่อให้ได้ช่องว่างที่ต้องการ พวกเขาอนุญาตให้มีการควบคุมการปรับเปลี่ยนซ้ำและมีประโยชน์อย่างยิ่งเมื่อชดเชยการสึกหรอของใบมีดที่ไม่สม่ำเสมอ ในทางกลับกันบล็อกสเปเซอร์นั้นหนาขึ้นและใช้สำหรับการปรับขนาดใหญ่ระหว่างการติดตั้งใบมีดหรือการบำรุงรักษาที่สำคัญ

9. อุปกรณ์ป้องกันสำหรับงานปรับที่ปลอดภัย - ในขณะที่ไม่ใช่เครื่องมือวัด อุปกรณ์ป้องกันส่วนบุคคล (PPE) เป็นส่วนสำคัญของกระบวนการปรับใบมีด ผู้ประกอบการควรสวมถุงมือที่ทนต่อการตัดเมื่อจัดการใบมีดคม, แว่นตานิรภัยเพื่อป้องกันเศษซากบินในระหว่างการตัดการทดสอบและรองเท้าที่ทำด้วยเหล็กเพื่อป้องกันในกรณีของส่วนประกอบที่ทิ้ง PPE ทำให้มั่นใจได้ว่ากระบวนการตรวจสอบและปรับช่องว่าง - มักเกี่ยวข้องกับความใกล้ชิดกับขอบที่ทันสมัย - ดำเนินการโดยมีความเสี่ยงน้อยที่สุดของการบาดเจ็บ

10. เครื่องมือปรับเฉพาะผู้ผลิต - เครื่องตัดไฮดรอลิกที่ทันสมัยบางอย่างมาพร้อมกับเครื่องมือปรับกรรมสิทธิ์ที่ออกแบบมาเพื่อเชื่อมต่อกับระบบการติดตั้งใบมีดและช่องว่างเฉพาะของเครื่องจักร เครื่องมือเหล่านี้อาจรวมถึงประแจที่กำหนดเองกลไกคันโยกหรืออุปกรณ์การตั้งค่าดิจิตอลที่ทำให้กระบวนการปรับเปลี่ยนง่ายขึ้นและลดโอกาสของข้อผิดพลาดของผู้ปฏิบัติงาน การใช้เครื่องมือ OEM เหล่านี้เป็นสิ่งที่ดีกว่าเสมอเมื่อพร้อมใช้งานเนื่องจากได้รับการออกแบบทางวิศวกรรมให้พอดีกับเครื่องอย่างแม่นยำและทำตามขั้นตอนการปรับที่แนะนำของผู้ผลิต

การเตรียมเครื่องตัดไฮดรอลิกก่อนปรับ

ก่อนที่จะแสดงใด ๆ การปรับช่องว่างของใบมีด บน เครื่องตัดไฮดรอลิก มันเป็นสิ่งสำคัญที่จะต้องเตรียมทั้งเครื่องและพื้นที่ทำงานอย่างถูกต้อง การเตรียมการที่เหมาะสมช่วยให้มั่นใจถึงความปลอดภัยความแม่นยำและประสิทธิภาพในขณะที่ลดความเสี่ยงของความเสียหายต่อเครื่องจักรหรือวัสดุ การข้ามหรือวิ่งผ่านขั้นตอนการเตรียมการอาจนำไปสู่การตัดที่ไม่สม่ำเสมอการสึกหรอของใบมีดมากเกินไปความเครียดของระบบไฮดรอลิกและการบาดเจ็บที่อาจเกิดขึ้น ประเด็นต่อไปนี้ให้รายละเอียดเกี่ยวกับการเตรียมการที่จำเป็นและการพิจารณาสำหรับการตั้งค่าช่องว่างของใบมีดบนเครื่องตัดไฮดรอลิกโดยเน้นขั้นตอนทางเทคนิคและแนวทางปฏิบัติที่ดีที่สุดในการปฏิบัติงาน

1. การปิดเครื่องและขั้นตอนการล็อก - ความปลอดภัยเป็นข้อกังวลหลักเมื่อทำงานใกล้กับใบมีดตัดและระบบไฮดรอลิก ก่อนที่จะเริ่มการปรับใด ๆ เครื่องจะต้องขับเคลื่อนอย่างสมบูรณ์และมัน วงจรไฮดรอลิกตกต่ำ - ผู้ประกอบการควรปฏิบัติตามที่จัดตั้งขึ้น ขั้นตอนการล็อค/tagout (loto) แยกแหล่งพลังงานหลักและทำให้มั่นใจได้ว่าเครื่องไม่สามารถเปิดใช้งานได้โดยไม่ตั้งใจระหว่างการปรับ ซึ่งรวมถึงการปิดแผงไฟฟ้าหลักปิดวาล์วไฮดรอลิกหากมีและใช้อุปกรณ์ล็อคเพื่อป้องกันการเริ่มต้นโดยไม่ตั้งใจ การสังเกตขั้นตอนเหล่านี้ไม่เพียง แต่ปกป้องผู้ปฏิบัติงานเท่านั้น แต่ยังป้องกันการเคลื่อนไหวของใบมีดอย่างกะทันหันที่อาจทำลายเครื่องหรือชิ้นงานในระหว่างการตั้งค่า

2. การทำความสะอาดเครื่องและพื้นที่ทำงาน - สภาพแวดล้อมของเครื่องจักรที่สะอาดเป็นสิ่งสำคัญสำหรับการปรับที่แม่นยำ ก่อนที่จะพยายามตั้งค่าช่องว่างใบมีดผู้ประกอบการควรใช้อย่างละเอียด ทำความสะอาดพื้นที่ตัด , การกำจัดเศษซาก, เศษโลหะ, น้ำมันและฝุ่นที่อาจรบกวนการวัดหรือกลไกการปรับ ใบมีดควรถูกเช็ดลงเพื่อกำจัดสิ่งตกค้างหรือออกซิเดชั่นใด ๆ เนื่องจากสารปนเปื้อนเล็กน้อยอาจส่งผลกระทบต่อการอ่านค่าวัดหรือตรวจสอบการจัดตำแหน่ง การทำความสะอาดช่วยให้มั่นใจได้ว่าการวัดสะท้อนให้เห็นถึงการกวาดล้างที่แท้จริงระหว่างใบมีดและป้องกันการสึกหรอที่ไม่สม่ำเสมอเนื่องจากเศษซากที่ติดอยู่ในระหว่างการตัดการทดสอบ

3. ตรวจสอบใบมีดสำหรับการสึกหรอและความเสียหาย - ก่อนการปรับเปลี่ยนเป็นสิ่งสำคัญในการตรวจสอบทั้ง ใบมีดบนและล่าง สำหรับสัญญาณของการสึกหรอบิ่นหรือการลับคมไม่สม่ำเสมอ ใบมีดที่มีขอบผิดปกติไม่สามารถบรรลุช่องว่างที่สอดคล้องกันได้แม้ว่าขั้นตอนการปรับจะปฏิบัติตามอย่างถูกต้อง ผู้ประกอบการควรใช้ ไมโครมิเตอร์หรือคาลิปเปอร์ ในการวัดความหนาของใบมีดตามความยาวของขอบตัดตรวจสอบความสม่ำเสมอ ใบมีดใด ๆ ที่แสดงการสึกหรอหรือความเสียหายที่มีการแปลมากเกินไปควรถูกแทนที่หรือใหม่ก่อนที่จะพยายามตั้งค่าช่องว่าง การตรวจสอบสภาพใบมีดในขั้นตอนนี้ป้องกันการตั้งค่าที่ไม่ถูกต้องและปกป้องระบบไฮดรอลิกจากภาระที่ไม่จำเป็นซึ่งเกิดจากการตัดด้วยใบมีดที่ถูกบุกรุก

4. การตรวจสอบที่ถือใบมีดและการจัดตำแหน่ง Guideway - การจัดตำแหน่งเชิงกลของผู้ถือใบมีดและ Guideways ส่งผลโดยตรงต่อความสอดคล้องของช่องว่าง ผู้ประกอบการควรใช้ ตัวบ่งชี้หน้าปัดหรือ straightedges เพื่อตรวจสอบว่าผู้ถือใบมีดนั้นขนานกันและนั่งอย่างเหมาะสม ผู้ถือที่ไม่ตรงแนวสามารถสร้างช่องว่างที่แตกต่างกันไปตามความยาวการตัดส่งผลให้คุณภาพขอบไม่ดีหรือการตัดที่ไม่สม่ำเสมอ การเบี่ยงเบนเชิงกลใด ๆ ควรได้รับการแก้ไขก่อนที่จะปรับช่องว่างไม่ว่าจะโดยการคลายและการจัดแนวสลักเกลียวการติดตั้งการปรับกลไกลิ่มหรือส่วนประกอบที่สั่นสะเทือนตามที่ต้องการ การสร้างความมั่นใจในการจัดตำแหน่งที่ถูกต้องในขั้นตอนนี้ให้รากฐานที่มั่นคงสำหรับการวัดช่องว่างที่แม่นยำและลดความจำเป็นในการปรับซ้ำซ้ำ ๆ

5. การตรวจสอบสภาพระบบไฮดรอลิก -ระบบไฮดรอลิกจะต้องใช้งานได้อย่างสมบูรณ์และปราศจากการรั่วไหลก่อนที่จะทำการปรับช่องว่าง ผู้ประกอบการควรตรวจสอบ กระบอกสูบไฮดรอลิกท่อซีลและระดับของเหลว กำลังมองหาการรั่วไหลรอยแตกหรือความดันลดลง ระบบไฮดรอลิกที่ทำงานผิดปกติสามารถป้องกันไม่ให้ใบมีดรักษาการจัดตำแหน่งที่เหมาะสมในระหว่างการปรับซึ่งนำไปสู่การอ่านที่ไม่ถูกต้องและการตัดที่ไม่สอดคล้องกัน ควรตรวจสอบมาตรวัดความดันไฮดรอลิกเพื่อยืนยันว่าระบบสามารถบรรลุแรงกดดันในการปฏิบัติงานที่แนะนำสำหรับวัสดุที่จะตัด ความผิดปกติใด ๆ ในระบบไฮดรอลิกควรได้รับการแก้ไขก่อนดำเนินการเนื่องจากการปรับช่องว่างของใบมีดภายใต้เงื่อนไขที่ไม่เสถียรจะไม่น่าเชื่อถือ

6. การรับรองความพร้อมใช้งานของเครื่องมือที่เหมาะสม - การปรับที่แม่นยำต้องใช้เครื่องมือเฉพาะรวมถึง เครื่องวัดความรู้สึกตัวบ่งชี้หน้าปัดประแจแรงบิดและ shims - ก่อนเริ่มต้นผู้ประกอบการควรรวบรวมเครื่องมือที่จำเป็นทั้งหมดตรวจสอบการสอบเทียบและยืนยันสภาพของพวกเขา การใช้เครื่องมือที่สวมใส่หรือไม่ถูกต้องสามารถลดความแม่นยำของการปรับช่องว่าง ตรวจสอบให้แน่ใจว่าเครื่องมือที่จำเป็นทั้งหมดพร้อมและภายในการเข้าถึงกระบวนการปรับเปลี่ยนกระบวนการปรับและลดการหยุดชะงักซึ่งนำไปสู่ผลลัพธ์ที่สอดคล้องกันมากขึ้น

7. การทบทวนข้อมูลจำเพาะวัสดุ - การรู้ลักษณะของวัสดุที่จะตัดเป็นสิ่งสำคัญสำหรับการกำหนดช่องว่างเป้าหมาย ผู้ประกอบการควรตรวจสอบ ความหนาของวัสดุความแข็งความต้านทานแรงดึงและสภาพพื้นผิว ใช้พารามิเตอร์เหล่านี้เพื่อเป็นแนวทางในกระบวนการปรับ ตัวอย่างเช่นเหล็กแรงดึงสูงที่หนาขึ้นจะต้องใช้ช่องว่างที่ใหญ่กว่าแผ่นอลูมิเนียมบาง ๆ คำปรึกษาที่ผู้ผลิตแนะนำ แผนภูมิช่องว่างหรือ CNC ที่ตั้งไว้ล่วงหน้า ตรวจสอบให้แน่ใจว่าการปรับมีความเหมาะสมสำหรับข้อกำหนดการผลิตเฉพาะ การเตรียมข้อมูลนี้ล่วงหน้าหลีกเลี่ยงการคาดเดาและลดการปรับการทดลองและข้อผิดพลาดซึ่งอาจทำให้เสียเวลาและความเสียหายกับใบมีด

8. การวางแผนตัดการวางแผน - วางแผนสำหรับ ตัดทดสอบ หลังจากการปรับเปลี่ยนเป็นขั้นตอนสำคัญในการเตรียมการ ผู้ประกอบการควรเลือกชิ้นส่วนของเศษซากที่ตรงกับความหนาและประเภทของวัสดุการผลิต สิ่งนี้ช่วยให้การตรวจสอบประสิทธิภาพของช่องว่างและใบมีดโดยไม่ต้องเสี่ยงกับชิ้นส่วนการผลิต การเตรียมวัสดุทดสอบและการวางตำแหน่งเพื่อให้ง่ายในการรับแรงเฉือนทำให้มั่นใจได้ว่าการปรับเปลี่ยนสามารถประเมินได้ทันทีและขัดเกลาหากจำเป็น รวมถึงขั้นตอนนี้ในกระบวนการเตรียมการส่งเสริมความแม่นยำและช่วยตรวจจับข้อผิดพลาดก่อนที่จะส่งผลกระทบต่อการผลิตจริง

9. การวางตำแหน่งผู้ประกอบการและมาตรการความปลอดภัย - การปรับช่องว่างใบมีดต้องมีการโต้ตอบอย่างใกล้ชิดกับเครื่องและขอบคม ผู้ประกอบการควรวางตำแหน่งตัวเองอย่างปลอดภัยโดยใช้ถุงมือที่ทนต่อการตัดแว่นตานิรภัยและอื่น ๆ อุปกรณ์ป้องกันส่วนบุคคล (PPE) - การตรวจสอบการมองเห็นที่ดีของใบมีดและจุดปรับช่วยลดโอกาสในการเยื้องศูนย์หรือการบาดเจ็บ ผู้ประกอบการที่เตรียมไว้อย่างดีตระหนักถึงขีด จำกัด การปฏิบัติงานของเครื่องมีส่วนสำคัญต่อความแม่นยำและความปลอดภัยของกระบวนการปรับ

10. เอกสารและบันทึกอ้างอิง - การเก็บบันทึกรายละเอียดเกี่ยวกับการตั้งค่าช่องว่างการปรับแต่งและรูปแบบการสึกหรอของใบมีดก่อนหน้านี้สามารถเป็นแนวทางในการบำรุงรักษาและขั้นตอนการปรับในอนาคต การเตรียมแผ่นอ้างอิงรวมถึงค่าช่องว่างเป้าหมายข้อกำหนดข้อกำหนดแรงบิดและคำแนะนำเฉพาะวัสดุทำให้มั่นใจได้ว่ากระบวนการดังกล่าวสามารถทำซ้ำได้และสอดคล้องกัน ผู้ประกอบการควรตรวจสอบบันทึกเหล่านี้ก่อนที่จะเริ่มการปรับเปลี่ยนเพื่อยืนยันการจัดตำแหน่งด้วยการตั้งค่าที่ประสบความสำเร็จในอดีตและหลีกเลี่ยงข้อผิดพลาดที่เกิดจากพารามิเตอร์ที่ผิดพลาด

11. การพิจารณาด้านสิ่งแวดล้อม - เงื่อนไขการประชุมเชิงปฏิบัติการเช่น อุณหภูมิและความชื้น สามารถส่งผลกระทบต่อทั้งขนาดวัสดุและเครื่องจักร ตัวอย่างเช่นการขยายตัวของโลหะเนื่องจากความร้อนสามารถเปลี่ยนแปลงช่องว่างของใบมีดที่มีประสิทธิภาพในขณะที่อุณหภูมิต่ำสามารถทำให้ของเหลวไฮดรอลิกแข็งและส่งผลต่อการตอบสนองของกระบอกสูบ การเตรียมเครื่องภายใต้สภาพแวดล้อมที่มั่นคงหรือบัญชีสำหรับการเปลี่ยนแปลงในการคำนวณช่องว่างทำให้มั่นใจได้ว่าการปรับจะเชื่อถือได้ในระหว่างการผลิตจริง

12. การสอบเทียบเครื่องมือวัด - เครื่องมือวัดทั้งหมดรวมถึง เกจวัดตัวบ่งชี้หน้าปัดและไมโครมิเตอร์ ควรได้รับการสอบเทียบก่อนการใช้งาน สิ่งนี้จะช่วยป้องกันข้อผิดพลาดที่เกิดจากเครื่องมือที่สวมใส่หรือไม่ถูกต้อง ผู้ประกอบการควรตรวจสอบว่าเกจนั้นอยู่ในความคลาดเคลื่อนที่ระบุไว้ใหม่อีกครั้งหากจำเป็นและตรวจสอบให้แน่ใจว่าการอ่านที่สอดคล้องกันตลอดกระบวนการปรับ การสอบเทียบมีความสำคัญอย่างยิ่งเมื่อจำเป็นต้องมีการตัดความแม่นยำสูงเช่นในการบินและอวกาศหรือการผลิตโลหะแผ่นยานยนต์

13. ยืนยันการเข้าถึงเครื่องจักร -ใบมีดด้านบนที่ยึดใบมีดและกลไกการปรับจะต้องสามารถเข้าถึงได้ง่ายสำหรับการปรับแต่ง การเตรียมการรวมถึงการล้างอุปสรรครอบ ๆ เครื่องทำให้มั่นใจได้ว่าแสงสว่างเพียงพอและการจัดเรียงเครื่องมือตามหลักสรีรศาสตร์ การเข้าถึงที่ จำกัด สามารถนำไปสู่การปรับเปลี่ยนที่ไม่เหมาะสมช่องว่างที่ไม่สม่ำเสมอหรือการจัดการที่ไม่ปลอดภัย ด้วยการยืนยันว่าเครื่องสามารถเข้าถึงได้ก่อนที่จะเริ่มต้นผู้ปฏิบัติงานสามารถทำการปรับเปลี่ยนได้อย่างราบรื่นและแม่นยำ

ขั้นตอนทีละขั้นตอนสำหรับการปรับช่องว่างของใบมีด

การปรับไฟล์ ช่องว่างใบมีด บน เครื่องตัดไฮดรอลิก เป็นกระบวนการที่สำคัญที่ส่งผลโดยตรงต่อคุณภาพการตัดประสิทธิภาพการดำเนินงานและอายุการใช้งานที่ยืนยาว การบรรลุการปรับที่แม่นยำนั้นต้องใช้วิธีการอย่างเป็นระบบทีละขั้นตอนที่รวมการวัดที่แม่นยำการจัดตำแหน่งเชิงกลและการสอบเทียบอย่างระมัดระวัง กระบวนการนี้เกี่ยวข้องกับขั้นตอนการพึ่งพาซึ่งกันและกันหลายขั้นตอนตั้งแต่การเตรียมการเบื้องต้นไปจนถึงการตรวจสอบขั้นสุดท้ายและต้องการการใส่ใจในรายละเอียดเครื่องมือที่เหมาะสมและการปฏิบัติตามโปรโตคอลความปลอดภัย ด้านล่างเป็นขั้นตอนโดยละเอียดทีละขั้นตอนสำหรับการปรับช่องว่างของใบมีดพร้อมคำแนะนำทางเทคนิคสำหรับแต่ละเฟส

1. ตรวจสอบการปิดเครื่องและการปิดเครื่อง - ก่อนการปรับเปลี่ยนใด ๆ ตรวจสอบให้แน่ใจว่าเครื่องตัดไฮดรอลิกถูกขับเคลื่อนลงอย่างสมบูรณ์ หมั้น Lockout/tagout (loto) ขั้นตอนในการแยกแหล่งพลังงานไฟฟ้าและไฮดรอลิกป้องกันการเคลื่อนไหวของใบมีดโดยไม่ตั้งใจ ลดระดับระบบไฮดรอลิกโดยการปิดวาล์วและบรรเทาแรงดันตกค้างในกระบอกสูบ ยืนยันว่าการควบคุมทั้งหมดอยู่ในตำแหน่งที่เป็นกลาง ความปลอดภัยในระหว่างการปรับเปลี่ยนเป็นสิ่งสำคัญยิ่งเนื่องจากใบมีดสามารถออกแรงอย่างมากและการเคลื่อนไหวที่ไม่คาดคิดอาจนำไปสู่การบาดเจ็บหรือความเสียหายอย่างรุนแรง

2. ใบมีดที่สะอาดและพื้นที่โดยรอบ - ใช้ไฟล์ ผ้าไร้ขุยและสารทำความสะอาดที่เหมาะสม เพื่อกำจัดฝุ่นละอองโลหะน้ำมันและออกซิเดชั่นออกจากใบมีดและพื้นที่ตัด แม้แต่เศษเล็ก ๆ น้อย ๆ ก็สามารถรบกวนการวัดมาตรวัดความรู้สึกสร้างช่องว่างที่ไม่สม่ำเสมอหรือทำให้เกิดการสึกหรอของใบมีด ตรวจสอบให้แน่ใจว่าพื้นที่ทำงานทั้งหมดปราศจากอุปสรรคและวัสดุที่อาจรบกวนเครื่องมือปรับหรือการวัด สภาพแวดล้อมที่สะอาดและเตรียมพร้อมรองรับการปรับเปลี่ยนที่ถูกต้องและทำซ้ำได้

3. ตรวจสอบใบมีดสำหรับการสึกหรอและความเสียหาย - ตรวจสอบไฟล์ ใบมีดบนและล่าง สำหรับการบิ่นการเสียรูปหรือการสึกหรอที่ไม่สม่ำเสมอ ใช้ ไมโครมิเตอร์หรือคาลิปเปอร์ ในการวัดความหนาของใบมีดตามความยาวของขอบตัด ใบมีดที่ไม่สม่ำเสมอหรือเสียหายจะต้องถูกแทนที่หรือแตกต่างกันอีกครั้งก่อนที่จะพยายามปรับช่องว่างเนื่องจากสภาพของพวกเขาส่งผลโดยตรงต่อความแม่นยำในการวัดและคุณภาพการตัด ตรวจสอบให้แน่ใจว่าใบมีดทั้งสองนั่งอยู่ในที่ถือของพวกเขาอย่างเหมาะสมและพื้นผิวการติดตั้งนั้นปลอดจากเสี้ยนหรือสิ่งสกปรก

4. ตรวจสอบการจัดตำแหน่งของผู้ถือใบมีดและการจัดแนว Guideway - ใช้ไฟล์ ตัวบ่งชี้หน้าปัดหรือความแม่นยำตรง ตรวจสอบว่าผู้ถือใบมีดและ Guideways นั้นขนานกันอย่างสมบูรณ์แบบ การเยื้องศูนย์ในขั้นตอนนี้จะสร้างช่องว่างที่ไม่สม่ำเสมอในความยาวการตัดส่งผลให้เกิดการตัดแรงและความเสียหายของเครื่องที่ไม่สอดคล้องกัน ปรับผู้ถือใบมีดเวดจ์หรือ shims เพื่อแก้ไขการเบี่ยงเบนใด ๆ ขั้นตอนนี้ทำให้มั่นใจได้ว่ากระบวนการปรับเริ่มต้นด้วยส่วนประกอบที่มีความเสถียรทางกลไกและจัดเรียงอย่างถูกต้อง

5. รวบรวมเครื่องมือและเครื่องมือวัด - รวบรวมเครื่องมือที่จำเป็นทั้งหมดรวมถึง เครื่องวัดความรู้สึกตัวบ่งชี้หน้าปัดประแจแรงบิด shims และไมโครมิเตอร์ - ตรวจสอบว่าเครื่องมือทั้งหมดได้รับการปรับเทียบอย่างเหมาะสมและอยู่ในสภาพการทำงานที่ดี ความแม่นยำในการวัดเป็นสิ่งจำเป็นสำหรับการบรรลุช่องว่างของใบมีดที่ถูกต้องและการใช้เครื่องมือที่เสียหายหรือสวมใส่สามารถนำไปสู่การปรับเปลี่ยนที่ไม่แน่นอนการตัดที่ไม่สม่ำเสมอและการสึกหรอของใบมีดเร่ง

6. เลือกช่องว่างใบมีดที่เหมาะสมตามข้อกำหนดของวัสดุ - กำหนดคำแนะนำ ช่องว่างใบมีด ขึ้นอยู่กับประเภทของวัสดุความหนาความแข็งและความต้านทานแรงดึง ปรึกษาแผนภูมิผู้ผลิตหรือเครื่องตั้งค่าล่วงหน้าของเครื่องซีเอ็นซีเพื่อระบุการกวาดล้างเป้าหมายซึ่งมักแสดงเป็นเปอร์เซ็นต์ของความหนาของวัสดุ (โดยทั่วไปคือ 5–10%) สำหรับการดำเนินงานที่มีความแม่นยำสูงหรือมีปริมาณมากให้ปรับช่องว่างเป้าหมายตามลำดับความสำคัญของการผลิตการปรับสมดุลคุณภาพการตัดอายุยืนของใบมีดและปริมาณงาน

7. การวัดช่องว่างใบมีดเริ่มต้น - ใช้ไฟล์ เครื่องวัดความรู้สึก วัดช่องว่างที่มีอยู่ระหว่างใบมีดด้านบนและล่างที่หลายจุดตามขอบตัด ตรวจสอบให้แน่ใจว่า Feeler เลื่อนได้อย่างราบรื่นด้วยความต้านทานเล็กน้อยซึ่งบ่งบอกถึงการกวาดล้างที่ถูกต้อง จัดทำเอกสารการวัดช่องว่างปัจจุบันเพื่อใช้เป็นพื้นฐานสำหรับการปรับ หากช่องว่างมีขนาดใหญ่กว่าหรือเล็กกว่าที่แนะนำการปรับจะต้องมีการเปลี่ยนแปลงที่เพิ่มขึ้นรวมกับการวัดซ้ำ ๆ

8. การปรับกลไกของใบมีดของใบมีด - ขึ้นอยู่กับการออกแบบเครื่องปรับช่องว่างโดยใช้ไฟล์ สกรูตัวยึดใบมีดกลไกลิ่มหรือ shims - ทำการปรับขนาดเล็กควบคุมตรวจสอบเอฟเฟกต์ที่หลายจุดตามใบมีด หลีกเลี่ยงการเปลี่ยนแปลงครั้งใหญ่ในครั้งเดียวเนื่องจากสิ่งเหล่านี้สามารถแนะนำการเยื้องศูนย์หรือการกวาดล้างที่ไม่สม่ำเสมอ ใช้ ประแจแรงบิด เพื่อรักษาความปลอดภัยของสลักเกลียวสำหรับข้อกำหนดที่ผู้ผลิตแนะนำให้มั่นใจว่าใบมีดยังคงได้รับการแก้ไขในระหว่างการทำงาน ให้ความสนใจกับความต้านทานเชิงกลในระหว่างการปรับ แรงที่ผิดปกติอาจบ่งบอกถึงการจัดแนวที่ไม่เหมาะสมหรือการติดตั้งที่ไม่เหมาะสม

9. ตรวจสอบความเท่าเทียมหลังการปรับ - เมื่อการปรับเชิงกลเริ่มต้นเสร็จสมบูรณ์ให้ใช้ก ตัวบ่งชี้การโทรหรือระบบจัดตำแหน่งเลเซอร์ เพื่อตรวจสอบว่าช่องว่างของใบมีดนั้นมีความยาวตามความยาวการตัด ความแตกต่างใด ๆ ควรได้รับการแก้ไขโดยการปรับเล็กน้อยเพื่อสกรูหรือ shims ลิ่ม การสร้างความมั่นใจว่าการขนานนั้นมีความสำคัญเนื่องจากการเอียงเล็กน้อยหรือโค้งคำนับอาจทำให้ใบมีดด้านหนึ่งตัดได้อย่างจริงจังมากกว่าด้านอื่น ๆ เพิ่มการสึกหรอและการผลิตขอบที่ไม่สม่ำเสมอ

10. ปรับแต่งด้วยมาตรวัดความรู้สึก -หลังจากการปรับเชิงกลและการขนานกันตรวจสอบช่องว่างใบมีดอีกครั้งในหลาย ๆ ตำแหน่งด้วย มาตรวัดความรู้สึก - ขั้นตอนนี้ทำให้มั่นใจได้ว่าการกวาดล้างที่แม่นยำตามข้อกำหนดของวัสดุ สำหรับวัสดุที่มีความแม่นยำสูงให้ใช้มาตรวัดความรู้สึกที่มีความละเอียดเล็ก ๆ ถึง 0.01 มม. ยืนยันว่าสไลด์ Feeler ที่มีความต้านทานอย่างต่อเนื่องในทุกจุดการวัดซึ่งบ่งบอกถึงการกระจายช่องว่างที่สม่ำเสมอ ปรับตามความจำเป็นจนกว่าจะมีการกวาดล้างที่ต้องการในทุกสถานที่

11. การตรวจสอบระบบไฮดรอลิก -สร้างแรงกดใหม่ ระบบไฮดรอลิก และใช้งานเครื่องในโหมดแมนนวลโดยไม่ต้องใช้วัสดุเพื่อตรวจสอบการเคลื่อนไหวของใบมีดภายใต้โหลดไฮดรอลิกจริง สังเกตโรคหลอดเลือดสมองทำให้มั่นใจได้ว่าการมีส่วนร่วมและการปล่อยใบมีดที่ราบรื่น วัดความดันของระบบเพื่อยืนยันว่าจะจัดตำแหน่งกับพารามิเตอร์การดำเนินงานที่แนะนำสำหรับช่องว่างและประเภทวัสดุที่เลือก การอ่านที่ผิดปกติใด ๆ อาจบ่งบอกถึงแรงเสียดทานที่มากเกินไปการเยื้องศูนย์หรือการตั้งค่าช่องว่างที่ไม่เหมาะสมที่ต้องแก้ไข

12. การทดสอบขั้นตอนการตัด - ดำเนินการ การทดสอบการตัดวัสดุเศษซาก ที่ตรงกับวัสดุการผลิตในความหนาความแข็งและผิวผิว ตรวจสอบการตัดเพื่อคุณภาพขอบการสร้างเสี้ยนและความแม่นยำมิติ ใช้เครื่องมือวัดเช่นคาลิปเปอร์เพื่อตรวจสอบว่าใบมีดกำลังสร้างการตัดที่ต้องการโดยไม่ต้องเสียรูปหรือฉีกขาด หากการตัดการทดสอบไม่ตรงตามข้อกำหนดให้ทำการปรับเพิ่มขึ้นเล็กน้อยไปยังช่องว่างของใบมีดให้ทำซ้ำการทดสอบการตัดจนกว่าจะได้ผลลัพธ์ที่ดีที่สุด

13. การตรวจสอบอย่างต่อเนื่องในระหว่างการผลิตครั้งแรก - ในช่วงสองสามรอบการผลิตหลังการปรับเปลี่ยนคุณภาพการตัดอย่างใกล้ชิดโหลดเครื่องจักรและความดันไฮดรอลิก ตรวจสอบเสี้ยนความผิดปกติของขอบหรือสัญญาณของการจับใบมีด บันทึกการเบี่ยงเบนใด ๆ และทำการปรับเปลี่ยนเล็กน้อยหากจำเป็นเพื่อรักษาประสิทธิภาพการตัดที่สอดคล้องกัน การตรวจสอบอย่างสม่ำเสมอช่วยระบุสัญญาณเริ่มต้นของการเยื้องศูนย์หรือการสึกหรอของใบมีดที่อาจส่งผลกระทบต่อช่องว่างของใบมีดเมื่อเวลาผ่านไป

14. เอกสารและการบันทึก - บันทึกการตั้งค่าช่องว่างใบมีดขั้นสุดท้ายข้อกำหนดข้อกำหนดแรงบิดการทดสอบผลการทดสอบและการปรับใด ๆ ที่เกิดขึ้นในระหว่างกระบวนการ การบำรุงรักษาบันทึกโดยละเอียดช่วยให้ผู้ประกอบการสามารถทำซ้ำการตั้งค่าที่ประสบความสำเร็จสำหรับการดำเนินการผลิตในอนาคตและรองรับตารางการบำรุงรักษาเชิงป้องกัน เอกสารยังมีจุดอ้างอิงสำหรับการแก้ไขปัญหาใด ๆ ที่เกิดขึ้นระหว่างการทำงานของเครื่องขยาย

15. การฝึกอบรมผู้ปฏิบัติงานและการเสริมแรงเพื่อความปลอดภัย - ตรวจสอบให้แน่ใจว่าบุคลากรทุกคนที่ดำเนินการปรับช่องว่างใบมีดได้รับการฝึกอบรมในขั้นตอนที่เหมาะสมการใช้เครื่องมือและโปรโตคอลความปลอดภัย เน้นความสำคัญของการใช้ อุปกรณ์ป้องกันส่วนบุคคล (PPE) รวมถึงถุงมือที่ทนต่อการตัดแว่นตานิรภัยและรองเท้าบูทเหล็กกล้าโดยเฉพาะอย่างยิ่งเมื่อจัดการใบมีดที่คมชัดและส่วนประกอบหนัก การฝึกอบรมอย่างสม่ำเสมอทำให้มั่นใจได้ว่าการปรับเปลี่ยนจะทำอย่างต่อเนื่องปลอดภัยและมีประสิทธิภาพในผู้ประกอบการทุกราย

การวัดช่องว่างสำหรับความหนาและวัสดุที่แตกต่างกัน

วัดได้อย่างถูกต้อง ช่องว่างใบมีด บน เครื่องตัดไฮดรอลิก เป็นสิ่งจำเป็นสำหรับการบรรลุคุณภาพการตัดที่สอดคล้องกันลดการสึกหรอและสร้างความมั่นใจในความปลอดภัย กระบวนการมีความซับซ้อนมากขึ้นเมื่อต้องรับมือกับการเปลี่ยนแปลงที่แตกต่างกัน ความหนาของโลหะ และ ประเภทวัสดุ ซึ่งแต่ละอันต้องการความสนใจและการปรับเปลี่ยนที่เฉพาะเจาะจง การวัดที่ถูกต้องช่วยให้มั่นใจได้ว่าแรงตัดจะถูกนำไปใช้อย่างเหมาะสมป้องกันความเสียหายของใบมีดและสร้างขอบที่สะอาดและแม่นยำ การทำความเข้าใจวิธีการเครื่องมือและการพิจารณาสำหรับโลหะที่แตกต่างกันเป็นสิ่งสำคัญสำหรับผู้ประกอบการใด ๆ ที่มีเป้าหมายเพื่อผลลัพธ์ที่มีคุณภาพสูง

1. การระบุคุณสมบัติของวัสดุ - ขั้นตอนแรกในการวัดช่องว่างคือการระบุคุณสมบัติที่สำคัญของโลหะที่ถูกประมวลผลรวมถึง ความหนาความแข็งความต้านทานแรงดึงและความเหนียว - โลหะที่มีความหนาต้องการช่องว่างใบมีดขนาดใหญ่เพื่อรองรับความต้านทานที่เพิ่มขึ้นในระหว่างการตัดในขณะที่โลหะทินเนอร์ต้องการช่องว่างที่เล็กกว่าเพื่อป้องกันการฉีกขาดและการเสียรูป โลหะแข็งเช่น สแตนเลสหรือเหล็กกล้าคาร์บอนสูง ออกแรงมากขึ้นในใบมีดซึ่งจำเป็นต้องมีช่องว่างที่กว้างขึ้นเล็กน้อยเพื่อหลีกเลี่ยงการสึกหรอหรือบิ่นมากเกินไป โลหะที่นุ่มกว่าเช่น อลูมิเนียมหรือทองแดง ต้องการช่องว่างที่แคบลงเพื่อรักษาขอบที่สะอาด การบันทึกคุณสมบัติเหล่านี้ก่อนการวัดจะให้จุดอ้างอิงสำหรับการเลือกช่องว่างเป้าหมาย

2. การเลือกเครื่องมือวัด - การวัดช่องว่างที่แม่นยำขึ้นอยู่กับเครื่องมือที่แม่นยำ มาตรวัดความรู้สึก เป็นเครื่องมือหลักที่ช่วยให้ผู้ปฏิบัติงานสามารถวัดระยะห่างระหว่างใบมีดด้านบนและล่างได้โดยตรง สำหรับวัสดุที่มีความแม่นยำสูง ไมโครมิเตอร์หรือคาลิปเปอร์ดิจิตอล อาจใช้ในการตรวจสอบความหนาของใบมีดและตรวจสอบให้แน่ใจว่ามีการติดต่ออย่างสม่ำเสมอ ตัวบ่งชี้หน้าปัด หรือ ระบบจัดตำแหน่งเลเซอร์ ช่วยวัดความสม่ำเสมอของช่องว่างตามความยาวการตัดทั้งหมด เครื่องมือแต่ละตัวมีวัตถุประสงค์เฉพาะ: เครื่องวัดความรู้สึกสำหรับการกวาดล้างโดยตรงไมโครมิเตอร์สำหรับสภาพใบมีดและตัวบ่งชี้การหมุนสำหรับการขนานและความสม่ำเสมอ การใช้ชุดค่าผสมที่ถูกต้องช่วยให้มั่นใจได้ว่าการวัดที่แม่นยำในวัสดุที่แตกต่างกัน

3. การสร้างช่องว่างพื้นฐาน - ก่อนที่จะปรับช่องว่างสำหรับวัสดุเฉพาะผู้ประกอบการควรวัดช่องว่างที่มีอยู่เพื่อทำความเข้าใจจุดเริ่มต้น ใส่มาตรวัดความรู้สึกที่เหมาะสมระหว่างใบมีดที่หลายจุดตามขอบตัด มาตรวัดควรเลื่อนด้วยความต้านทานเล็กน้อยซึ่งบ่งบอกถึงการกวาดล้างปัจจุบัน บันทึกการวัดที่ ส่วนชั้นนำกลางและต่อท้าย ของใบมีดเพื่อตรวจจับการเปลี่ยนแปลงใด ๆ ที่เกิดจากการเยื้องศูนย์การสึกหรอที่ไม่สม่ำเสมอหรือการเสียรูปเชิงกล การสร้างพื้นฐานช่วยให้ผู้ประกอบการสามารถกำหนดการปรับเปลี่ยนที่จำเป็นเพื่อให้ได้การตั้งค่าช่องว่างที่ดีที่สุดสำหรับแต่ละวัสดุ

4. การปรับความหนาของโลหะ - โดยทั่วไปแล้ว Blade Gap นั้นเป็นสัดส่วนกับ ความหนาของวัสดุ มักจะมีตั้งแต่ 5% ถึง 10% ของความหนาของโลหะ ตัวอย่างเช่นแผ่นเหล็กหนา 3 มม. อาจต้องใช้ช่องว่าง 0.15–0.3 มม. ในขณะที่แผ่นหนา 10 มม. อาจต้องใช้ 0.5-1 มม. โลหะที่หนาขึ้นให้ความต้านทานมากขึ้นและต้องการการกวาดล้างเพิ่มเติมเพื่อให้แน่ใจว่าใบมีดเฉือนอย่างสะอาดแทนที่จะบีบอัดวัสดุ เครื่องวัดความรู้สึกของความหนาที่สอดคล้องกันใช้เพื่อตรวจสอบช่องว่างที่ปรับที่หลายจุดตามใบมีด ผู้ประกอบการจะต้องพิจารณาผลกระทบของการสึกหรอของใบมีดเนื่องจากใบมีดที่สึกหรออาจต้องใช้ค่าชดเชยช่องว่างเล็กน้อยเพื่อรักษาประสิทธิภาพการตัดที่สอดคล้องกัน

5. การปรับความแข็งและประเภทของวัสดุ - ความแข็งและชนิดของโลหะมีผลต่อช่องว่างของใบมีดที่ต้องการอย่างมีนัยสำคัญ โลหะแข็งเช่น สแตนเลสเหล็กอัลลอยหรือแผ่นแข็ง ต้องการช่องว่างที่กว้างขึ้นเล็กน้อยเพื่อลดความเสี่ยงของการบิ่นใบมีดและโหลดไฮดรอลิกที่มากเกินไป โลหะที่นุ่มกว่าเช่น อลูมิเนียมทองเหลืองหรือทองแดง ต้องการช่องว่างที่แคบลงเพื่อป้องกันการฉีกขาดและลดการก่อตัวของเสี้ยน เมื่อต้องรับมือกับวัสดุเคลือบหรือลามิเนตช่องว่างของใบมีดอาจต้องเพิ่มขึ้นเล็กน้อยเพื่อหลีกเลี่ยงการ delamination หรือความเสียหายของพื้นผิว โดยการวัดและปรับช่องว่างตามความแข็งของวัสดุผู้ปฏิบัติงานทำให้มั่นใจได้ว่าการกระจายแรงตัดที่ดีที่สุดและคุณภาพของขอบ

6. การวัดความสม่ำเสมอของช่องว่างตามใบมีด - ช่องว่างที่สอดคล้องกันตามความยาวของใบมีดเป็นสิ่งสำคัญสำหรับการตัดแบบสม่ำเสมอ ใช้ ตัวบ่งชี้หน้าปัดหรือตรง เพื่อตรวจสอบความเท่าเทียมกัน วัดช่องว่างที่หลายจุดตามขอบชั้นนำกลางและขอบท้าย ความแปรปรวนอาจบ่งบอกถึงการเยื้องศูนย์ผู้ถือใบมีดบิดงอหรือการสึกหรอที่ไม่สม่ำเสมอ ปรับสกรูตัวยึดใบมีดหรือกลไกลิ่มเพื่อแก้ไขความคลาดเคลื่อนใด ๆ ตรวจสอบช่องว่างหลังจากการปรับเพื่อยืนยันว่าการกวาดล้างนั้นมีความสม่ำเสมอทั่วทั้งขอบตัดทั้งหมดเนื่องจากการเปลี่ยนแปลงเล็กน้อยอาจส่งผลกระทบต่อคุณภาพของขอบและเพิ่มการสึกหรอของใบมีดท้องถิ่น

7. การตรวจสอบการกวาดล้างด้วยมาตรวัดความรู้สึก - หลังจากการปรับเบื้องต้นให้แทรกมาตรวัดความรู้สึกที่สอดคล้องกับช่องว่างเป้าหมายที่หลาย ๆ ตำแหน่งตามใบมีด มาตรวัดควรเลื่อนได้อย่างราบรื่นด้วยความต้านทานเล็กน้อยในทุกจุด หากความต้านทานแตกต่างกันไปช่องว่างจะต้องได้รับการปรับแต่งโดยการปรับเล็กน้อยกับสกรู, shims หรือเวดจ์ สำหรับแอพพลิเคชั่นที่มีความแม่นยำสูงผู้ประกอบการอาจใช้มาตรวัดที่มีขนาดเล็กถึง 0.01 มม. เพื่อให้ได้การวัดที่แม่นยำเพื่อให้มั่นใจว่าใบมีดมีส่วนร่วมกับโลหะอย่างสม่ำเสมอในระหว่างการตัด

8. การพิจารณาสำหรับการเคลือบแผ่นและพื้นผิวเสร็จสิ้น - วัสดุที่มีการเคลือบป้องกันชั้นสีหรือลามิเนตต้องการความสนใจเป็นพิเศษ ช่องว่างของใบมีดอาจต้องมีขนาดใหญ่กว่าโลหะที่ไม่เคลือบผิวเล็กน้อยเพื่อป้องกันความเสียหายต่อชั้นผิว วัดช่องว่างโดยใช้มาตรวัดความรู้สึกในขณะที่พิจารณาความหนาของการเคลือบเพื่อให้มั่นใจว่าใบมีดจะไม่บีบอัดหรือเกาวัสดุในระหว่างการตัด สำหรับวัสดุที่มีพื้นผิวที่ไม่สม่ำเสมอให้ตรวจสอบช่องว่างที่หลาย ๆ ตำแหน่งเพื่ออธิบายการเปลี่ยนแปลงและรักษาประสิทธิภาพการตัดแบบสม่ำเสมอ

9. การบัญชีสำหรับการเปลี่ยนแปลงของระบบไฮดรอลิก - แรงดันไฮดรอลิก ส่งผลกระทบต่อการมีส่วนร่วมของใบมีดและประสิทธิภาพของช่องว่าง เมื่อวัดช่องว่างผู้ปฏิบัติงานควรพิจารณาความดันที่ระบบทำงาน แรงดันไฮดรอลิกต่ำอาจทำให้ช่องว่างที่กว้างขึ้นเล็กน้อยโดยไม่ส่งผลกระทบต่อคุณภาพการตัดในขณะที่แรงดันสูงอาจต้องใช้ช่องว่างที่แม่นยำยิ่งขึ้นเพื่อหลีกเลี่ยงแรงมากเกินไปในใบมีดและชิ้นงาน ในระหว่างการวัดตรวจสอบว่าระบบไฮดรอลิกทำงานได้อย่างถูกต้องด้วยการเคลื่อนไหวของกระบอกสูบที่ราบรื่นและไม่มีความผันผวนของแรงดันเพื่อให้แน่ใจว่าการอ่านที่แม่นยำ

10. การตัดการทดสอบและการปรับเปลี่ยน - หลังจากการวัดและตั้งค่าช่องว่างใบมีดสำหรับวัสดุเฉพาะให้ดำเนินการ ตัดทดสอบ บนวัสดุที่สนใจที่ตรงกับแผ่นการผลิต ตรวจสอบขอบตัดเพื่อความเรียบการก่อตัวของเสี้ยนและความแม่นยำมิติ หากคุณภาพการตัดไม่ตรงตามข้อกำหนดให้ปรับช่องว่างที่เพิ่มขึ้นและทำซ้ำการทดสอบการตัดจนกว่าจะได้ผลลัพธ์ที่ดีที่สุด บันทึกการวัดขั้นสุดท้ายการตั้งค่าไฮดรอลิกและการดัดแปลงใด ๆ ที่เกิดขึ้นระหว่างการทดสอบเพื่อให้การอ้างอิงสำหรับการตัดในอนาคตด้วยวัสดุเดียวกัน

11. การตั้งค่าวัสดุเฉพาะวัสดุ - การรักษาบันทึกโดยละเอียดของการตั้งค่าช่องว่างสำหรับแต่ละประเภทโลหะและความหนาช่วยเพิ่มประสิทธิภาพและความสามารถในการทำซ้ำในการผลิต รวม ประเภทวัสดุ, ความหนา, ความแข็ง, ช่องว่างใบมีดเป้าหมาย, มาตรวัดความรู้สึกที่ใช้และการตั้งค่าความดันไฮดรอลิก - เอกสารนี้ช่วยให้ผู้ให้บริการสามารถตั้งค่าช่องว่างที่ถูกต้องได้อย่างรวดเร็วเมื่อสลับวัสดุลดเวลาการตั้งค่าและลดข้อผิดพลาด การตรวจสอบและอัปเดตบันทึกเหล่านี้เป็นประจำยังรองรับการบำรุงรักษาที่คาดการณ์ได้และช่วยระบุแนวโน้มในการสึกหรอของใบมีดหรือประสิทธิภาพของเครื่องเมื่อเวลาผ่านไป

12. การตรวจสอบอย่างต่อเนื่องในระหว่างการผลิต - แม้หลังจากการตั้งค่าและตรวจสอบช่องว่างของใบมีดการตรวจสอบอย่างต่อเนื่องเป็นสิ่งจำเป็น ในระหว่างการผลิตครั้งแรกให้ตรวจสอบคุณภาพการตัดความดันไฮดรอลิกและสภาพใบมีดบ่อยครั้ง โลหะที่มีความหนาแตกต่างกันไปตามแผ่นหรือความแตกต่างของความแข็งระหว่างแบทช์อาจต้องมีการปรับเปลี่ยนเล็กน้อยเพื่อรักษาประสิทธิภาพที่สม่ำเสมอ การตรวจสอบทำให้มั่นใจได้ว่าช่องว่างยังคงดีที่สุดลดอัตราการเศษและยืดอายุการใช้งานของใบมีด

13. การฝึกอบรมผู้ประกอบการสำหรับการปรับเฉพาะวัสดุ - ผู้ประกอบการฝึกอบรมเพื่อรับรู้ถึงความแตกต่างในคุณสมบัติของโลหะและผลกระทบต่อช่องว่างของใบมีดเป็นสิ่งสำคัญ ผู้ประกอบการที่มีทักษะสามารถปรับช่องว่างได้อย่างรวดเร็วสำหรับความหนาการเคลือบหรือระดับความแข็งที่แตกต่างกันโดยใช้มาตรวัดความรู้สึกตัวบ่งชี้หน้าปัดและการทดสอบการตัดอย่างมีประสิทธิภาพ การพัฒนาความเชี่ยวชาญในเทคนิคการวัดเฉพาะวัสดุช่วยให้มั่นใจได้ถึงคุณภาพการตัดที่สอดคล้องกันและลดการปรับการทดลองและข้อผิดพลาดซึ่งนำไปสู่ผลผลิตที่สูงขึ้นและการสึกหรอของใบมีดที่ลดลง